Analiza stosowanych systemów transportu popiołu z odpylaczy spalin w kotłach energetycznych i ciepłowniczych z paleniskami rusztowymi

Wprowadzenie

Podstawowym paliwem spalanym w kotłach zainstalowanych w energetyce zawodowej i energetyce cieplnej jest węgiel. Uzasadnione jest to istniejącymi w kraju złożami węgla kamiennego i brunatnego. Energetyka zawodowa, przemysłowa i ciepłownictwo wykorzystują w wytwarzaniu ciepła i energii elektrycznej spalanie węgla. Rozwój technologii kotłowej umożliwił wprowadzenie kotłów o zaawansowanej budowie, a istniejące zmodernizowano pod kątem wzrostu sprawności i zmniejszenia emisji zanieczyszczeń. Perspektywiczne wyeliminowanie spalania paliw stałych w produkcji ciepła i energii elektrycznej jest jednak procesem długotrwałym. Przestarzałe i wyeliminowane technicznie obiekty powinny zostać zastąpione nowymi urządzeniami wykorzystującymi mniej uciążliwe dla środowiska paliwa gazowe i ciekłe. Ochrona środowiska naturalnego wymaga znacznego zmniejszenia emisji związków gazowych i pyłów do atmosfery. Istniejące restrykcyjne normy ograniczające ilość zanieczyszczeń wprowadzanych do powietrza wymusiły niezbędne działania techniczne i technologiczne w konstrukcji kotłów i urządzeń pomocniczych. Zmniejszenie wydzielania szkodliwych związków i popiołów jest w dużym stopniu związane z optymalizacją procesu spalania i skutecznym oczyszczaniem spalin. Niezbędne w tym celu jest zastosowanie innowacyjnych i nowoczesnych urządzeń filtrujących spaliny, umożliwiających usuwanie szkodliwych związków gazowych i pyłu. Skuteczność najlepszych konstrukcyjnie rozwiązań sięga 99%. Pozwalają one na skuteczne usuwanie pyłu i jego transport do miejsc odbioru i składowania.

Spalanie paliw stałych i zanieczyszczenia

W kraju do wytwarzania ciepła i energii elektrycznej spalane są najczęściej paliwa stałe, tzn. węgiel kamienny, węgiel brunatny, biomasa.

W kotłach z paleniskiem rusztowym spalany jest węgiel kamienny sortymentu 31.2. Paliwo zawiera substancje palne (czysty pierwiastek węgiel, siarkę, części lotne) oraz balast wodę i części mineralne). Zawartość i skład chemiczny części mineralnych wielkość emisji zanieczyszczeń.

Spalanie paliwa stałego (węgla) można realizować na:

– ruszcie ruchomym,

– w złożu fluidalnym,

– w komorze paleniska (spalanie pyłowe).

Od rodzaju paleniska i zawartości części mineralnej w paliwie zależy ilość pyłu unoszonego przez spaliny z kotła. Dla kotłów z paleniskiem rusztowym jest około 10÷20% zawartości części mineralnych w paliwie, a narzutowym do 30%. W kotłach pyłowych ilość unoszonego pyłu przekracza 80%.

Parametry kotła i charakterystyka spalanego paliwa determinują ilość wytwarzanego pyłu i parametry urządzeń odprowadzających, rozwiązanie konstrukcyjno- technologiczne instalacji do odbioru i transportu pyłu oraz koszty inwestycyjne i eksploatacyjne.

Stosowane w energetyce przemysłowej metody odpylania spalin

Odpylanie to proces złożony polegający na oddzieleniu rozdrobnionej fazy stałej (pyłu) od gazu nośnego (transportującego). Zastosowanie mają rozwiązania technologiczne o różnej charakterystyce i skuteczności.

Odpylacze cyklonowe (cyklony) stosowane są jako pierwszy stopień odpylania w ktorych wykorzystuje się siłę bezwładności i siłę odśrodkową odpylanych cząstek pyłu. Gaz (spaliny) wraz z cząstkami pyłu zostają wprowadzone w ruch krzywoliniowy (spiralny). Podczas ruchu wirującego, cząsteczki pyłów pod wpływem siły odśrodkowej osadzają się na ścianach cyklonu, a następnie pod wpływem siły grawitacji opadają do dolnej części cyklonu. Oczyszczony gaz (spaliny) wypływa do góry i wydostaje się na zewnątrz przez otwór wylotowy.

Drugim stopniem odpylania po odpylaczach wstępnych jest odpylanie właściwe, służące do odpylenia cząstek pyłu mających bardzo małą średnicę. Zastosowanie mają odpylacze filtracyjne, w których gaz (spaliny) przepływa przez zespół kolektorów wykonanych z materiałów filtracyjnych. Odseparowanie cząsteczek pyłów następuje wskutek jednoczesnego działania sił inercyjnych (uderzania cząstek o włókna materiału filtracyjnego), sił bezwładności, dyfuzyjnych ruchów Browna, osadzania frakcji pyłu w porach filtra, a w niektórych przypadkach działania sił elektrostatycznych. Frakcje pyłu osiadają na powierzchni kolektorów i z upływem czasu na wydzielonych wcześniej cząstkach stanowiących dodatkową warstwę filtracyjną usuwaną w określonych cyklach. W procesie filtracji następują naprzemiennie dwa cykle; pierwszy to odpylanie gazu, a drugi to regeneracja (oczyszczenie przegrody filtracyjnej).

W energetyce stosowane są filtry tkaninowe (workowe) i filtry elektrostatyczne (elektrofiltry). W filtrach tkaninowych zanieczyszczony gaz przepływa przez tkaninę filtracyjną w kształcie worka lub kieszeni. W elektrofiltrze odpylanie następuje poprzez naładowanie cząstek pyłu ładunkami elektrostatycznymi w polu elektrostatycznym. Filtry elektrostatyczne oczyszczają gaz (spaliny) w przestrzeni między elektrodami emisyjnymi a osadczymi. W elektrofiltrach zasilanych prądem stałym o napięciu ok. 20÷100 kV panuje pole elektrostatyczne wytwarzane za pomocą elektrod osadczych (zbiorczych) i emisyjnych. Frakcje pyłu naładowane elektrostatycznie osiadają na elektrodzie osadczej. Odseparowane cząstki pyłu dostają się do leja pod elektrodami dzięki oddziaływaniu siły grawitacji i okresowym wstrząsom elektrod.

Zebrany pył w lejach odpylaczy transportowany jest do miejsc ich składowania za pomocą przenośników.

Przenośniki do odprowadzenia pyłów z urządzeń odpylających

Przenośniki są urządzeniami przeznaczonymi do przenoszenia pyłu w sposób ciągły, nieprzerwaną strugą lub porcjami o takiej samej wielkości, następującymi kolejno po sobie w określonych odstępach czasu. Charakterystycznym jest nieprzerwany strumień pyłu, a warunkiem tej ciągłości jest równomierne i stałe zasilanie transportowanym pyłem.

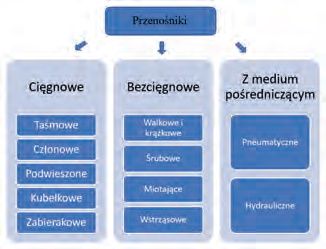

Podział ze względu na zespół transportujący pył:

- przenośniki cięgnowe, w których pył przenoszony jest za pośrednictwem cięgna stanowiącego zasadniczy element pędny;

- przenośniki bezcięgnowe, w których pył jest przenoszony bez użycia cięgna, np. wału śrubowego;

- przenośniki z medium pośredniczącym, które przenoszą materiał za pomocą zamkniętych lub otwartych przewodów w otoczeniu medium nośnego, którym jest płyn (woda lub powietrze);

Podział przenośników cięgnowych

- przenośniki taśmowe, transportujące pył na powierzchni taśmy, dwóch taśm lub wewnątrz taśmy zamkniętej;

- przenośniki kubełkowe, przenoszące pył w kubełkach zamocowanych do cięgna o zamkniętym obwodzie;

- przenośniki zgrzebłowe, w których elementem transportującym jest zgrzebło napędzane przez dwa łańcuchy zamontowane na końcach. Ruch zgrzebeł i łańcuchów odbywa się w wannie dopasowanej wymiarami do szerokości zgrzebeł;

- przenośniki ciągnąco-niosące, transportujące materiał ułożony na cięgnie pędnym;

Podział przenośników bezcięgnowych

- przenośniki grawitacyjne i impulsowe, transportujące materiały po pochyłej bieżni pod działaniem siły ciężkości lub po bieżni poziomej dzięki okresowym impulsom (przenośniki wałkowe i krążkowe nienapędzane);

- przenośniki śrubowe, transportujące materiał za pomocą śruby obracającej się wokół własnej osi;

- przenośniki wstrząsowe, transportujące materiał w wyniku drgań koryta wywołanych napędem;

- przenośniki miotające, w których materiał przenoszony jest na niewielkie odległości za pomocą wirnika obracającego się z dużą prędkością.

Podział przenośników ze względu na medium nośne

- przenośniki pneumatyczne, transportujące materiał w zamkniętym przewodzie za pomocą gazu (powietrze);

- przenośniki hydrauliczne, w których materiał jest transportowany w otwartym lub zamkniętym przewodzie za pomocą cieczy (woda). Na rys. 1 zestawiono omówiony wcześniej podział przenośników.

W energetyce cieplnej oraz elektrociepłowniach eksploatujących kotły rusztowe do transportowania pyłów stosowane są przenośniki:

- ślimakowe;

- członowe łańcuchowe (rzadziej) i linowe (częściej);

- spiralne.

Przenośniki ślimakowe

Przenośniki ślimakowe należące do urządzeń transportowych bezcięgnowych są przenośnikami śrubowymi. Znajdują sypkich, miałkich i pylistych oraz materiałów drobnych (kawałków). Przenośniki ślimakowe nie mają zastosowania do transportu materiałów o dużych nieregularnych wymiarach, materiałów ścierających, lepkich i kruszących. Materiałów o dużej wilgotności nie można transportować tymi przenośnikami, gdyż mogą zaklejać i cementować się w przenośniku uniemożliwiając działanie transportowe.

W przenośniku ślimakowym śruby (ślimacznica) obraca się wewnątrz koryta o przekroju w kształcie litery U lub przekroju kołowym (rura) przesuwając materiał.

W przenośnikach ślimakowych stosowane są następujące zespoły i moduły: koryto, wał elementu transportującego, nawinięta na wał powierzchnia nośna, łożyska w tylnej ścianie, łożyska w przedniej ścianie, łożyska pośrednie (podporowe), przekładnia zębata koła (stożkowe lub walcowe), otwór wsypowy i wysypowy.

W długich przenośnikach ślimakowych elementem podatnym na uszkodzenia są łożyska podporowe.

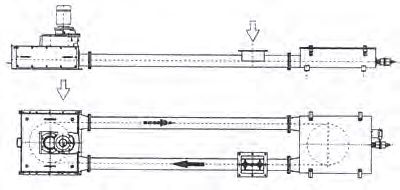

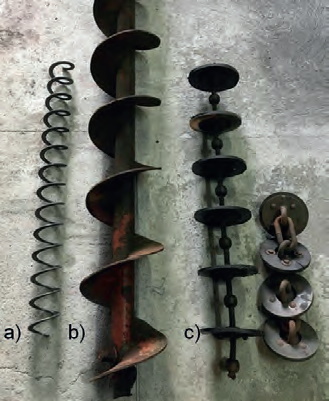

Na rys. 2 pokazano przenośniki ślimakowe z korytem rurowym (zabudowa rurowa zamknięta).

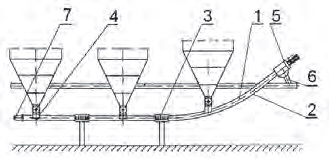

Na rys. 3 przedstawiono zespoły transportujące (ślimacznice) przenośnika ślimakowego. Pokazane dwie ślimacznice przygotowane są do montażu w przenośniku. Ślimacznica jest zespołem eksploatacyjnym podlegającym wymianie po określonym czasie z uwagi na jego zużycie.

Na rys. 4 i rys. 5 pokazano przenośniki ślimakowe w zabudowie korytowej z wałami ślimacznic o różnych średnicach. Wał o większej średnicy zapewnia większą wytrzymałość ślimacznicy.

Przenośniki członowe łańcuchowe i linowe

Przenośniki członowe łańcuchowe i linowe to przenośniki cięgnowe stanowiące przenośniki zgarniakowe rurowe lub talerzykowe służące do transportu materiałów sypkich luzem. Materiały możliwe do transportu takim przenośnikiem mogą być zarówno drobno-kawałkowe, miałkie lub sypkie.

Przenośniki członowe łańcuchowe i linowe przeznaczone do ciężkich warunków pracy (transport materiałów o wysokiej temperaturze) wykonuje się z odpowiednich materiałów. Przenośniki członowe łańcuchowe i linowe mogą pracować w poziomie lub pod dużym kątem nachylenia do poziomu (również do pracy w pionie). Przenośnik członowy składa się z dwóch równoległych rur wykonanych ze stali, a elementem transportującym jest łańcuch lub lina, do której przymocowane są człony (zwane talerzykami). Przenośnik jest wyposażony w gwiazdę napędową zasilaną za pomocą motoreduktora powodującego ruch talerzyków oraz gwiazdę zwrotną wraz z mechanizmem napinającym łańcuch lub linę, który umożliwia ciągły ruch łańcucha lub liny w przenośniku.

Przenośniki talerzykowe mogą być zbudowane jako układ dwóch rur znajdujących się jedna obok drugiej dla pracy w układzie poziomym (rys. 6), lub jako układ dwóch rur znajdujących się jedna nad drugą dla pracy w układzie pionowym.

Elementami transportującymi w przenośnikach członowych linowych lub łańcuchowych są talerzyki zamocowane trwale do liny (rys. 7) lub przegubowo do łańcucha (rys. 8), które przechodzą przez środek geometryczny, aby nie uległy przesunięciu względem liny lub łańcucha. Talerzyki względem korpusu (rury) mają luz ok.10 mm. Luz jest niezbędny do swobodnego przesuwania się talerzyków w korpusie i transportu materiałów. Talerzyki wykonuje się ze stali, żeliwa, tworzyw sztucznych lub gumy. Moduły zespołu transportującego, takie jak talerzyki lub liny należy wymieniać okresowo, z uwagi na zużycie.

Problemem eksploatacyjnym są: zmiana długości liny lub łańcucha i wycieranie talerzyków, co wymaga wymiany po kwalifikacji występującego zużycia. Przenośniki spiralne

Przenośniki spiralne

w przemyśle spożywczym i chemicznym zostały wprowadzone na początku lat 70-tych w USA. Przenośniki spiralne typu Spiratex do transportu popiołów z kotłów opalanych węglem zostały wprowadzone w Polsce w 1998 r. przez firmę ENTEX S.C.

Instalacja transportu pyłu z odpylaczy z zastosowaniem przenośników spiralnych chroniona jest patentem nr 190037.

Przenośniki spiralne należą do przenośników bezcięgnowych, w których elementem transportującym jest elastyczna spirala wykonana ze stali sprężynowej utwardzonej powierzchniowo lub nierdzewnej. Znajdują one zastosowanie w transporcie materiałów sypkich, miałkich i pylistych, a także materiałów występujących w postaci drobnych kawałków. Ten typ przenośnika bardzo dobrze sprawdza się w transporcie materiałów w kierunku poziomym lub pod niedużym kątem nachylenia względem poziomu (do 30° w przypadku pyłów). Rzadziej stosuje się transport pionowy przenośnikami spiralnymi. Przenośniki spiralne nie są przeznaczone do transportowania materiałów sypkich o dużej wilgotności (np. pył, który jest mokry), ponieważ może powodować to zaklejanie oraz cementowanie spirali w przenośniku i może dojść do zablokowania spirali lub awarii. Przenośniki spiralne mogą odbierać materiały sypkie spod lejów zasypowych, zbiorników oraz zasobników rozładowczych, a także innych przenośników lub dozowników. Mogą być również łączone ze sobą w sposób szeregowy i kierunek trasy może być zmieniany poprzez zastosowanie rur wygiętych w łuki oraz dzięki wykorzystaniu elastyczności spirali, co pokazano na rys. 9. Szeregowe połączenia przenośników stosuje się w przypadku konieczności wydłużenia trasy transportu pyłu. Połączenia równoległe przenośników są stosowane, aby zwiększyć wydajność transportu.

Jeżeli przenośniki mają być połączone szeregowo to obowiązuje zasada doboru wydajności, tak aby następny przenośnik miał wydajność min. 10 % większą od przenośnika poprzedniego. W ten sposób można zapobiegać nadmiernemu gromadzeniu materiału i zapychaniu przelotu w przesypie pomiędzy przenośnikami. Zależnie od potrzeby można połączyć szeregowo kilka przenośników.

Na rys. 10 pokazano przenośnik spiralny z zasypem wannowym zabudowany pod lejem elektrofiltra i połączony szeregowo z przenośnikiem w obudowie rurowej zamkniętej.

Na rys. 11 pokazano zasyp wannowy przenośnika spiralnego (łączący się z przenośnikiem spiralnym w obudowie rurowej zamkniętej).

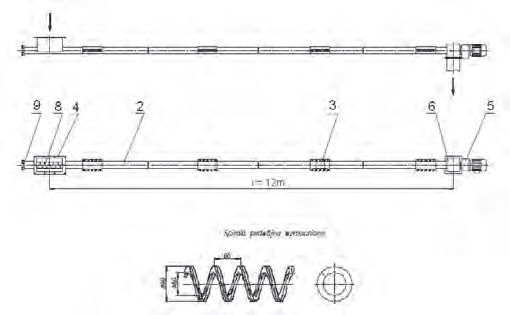

Przenośnik spiralny (rys. 12) oznaczony (1) składa się z: obudowy rurowej (2), w środku której znajduje się element transportujący – spirala elastyczna. Obejmy złączne (3) łączą elementy rurowej obudowy przenośnika, zasypy (4), połączone ze zbiornikami za pośrednictwem uszczelniających podajników (dozowniki celkowe), zawory migałkowe lub zawory ze śluzą gumową. Zespół napędowy (5) jest zamocowany do skrzyni wysypowej (6). Zespół napinający spiralę pojedynczą (7) nie ma zastosowania w przypadku spirali podwójnej ze względu na dużą sztywność takiej spirali.

Na rys. 13 pokazano dodatkowo spiralę podwójną (8). Pokrywa zamykająca korpus (9) występuje zamiast zespołu napinającego (dotyczy to wersji ze spiralą podwójną).

W przenośniku spiralnym elastyczna spirala obraca się w korpusie wykonanym z rury stalowej transportując pył znajdujący się w przenośniku. Napęd spirali następuje za pomocą motoreduktora.

Układ odbioru i transportu pyłów z urządzeń odpylających z zastosowaniem przenośnika spiralnego Spiratex (ENTEX S.C.)

W przenośnikach spiralnych nie zachodzi potrzeba stosowania łożysk podporowych, które są niezbędne w przenośnikach ślimakowych, gdzie często są przyczyną awarii. Z tego względu brak łożysk podporowych w tej konstrukcji jest korzystny.

Często stosuje się przenośniki z podwójną spiralą, szczególnie wtedy gdy chodzi o dodatkowe wzmocnienie spirali. Rozwiązanie konstrukcyjne polega na trwałym połączeniu dwóch pojedynczych spiral poprzez ich zespawanie punktowe po stronie zewnętrznej i wewnętrznej.

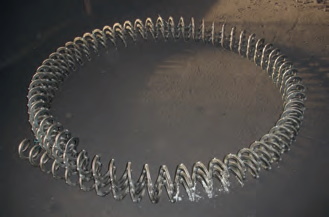

Na rys. 14 przedstawiono spiralę pojedynczą i spiralę podwójną.

Spiralę, dzięki jej elastyczności sprężystej można zwinąć w okrąg (kłębek), rys. 15. Stanowi to zaletę dla składowania i transportu w miejsce dostarczenia. Spirala jest częścią zamienną, podlegającą naturalnemu zużyciu eksploatacyjnemu.

Analiza i porównanie różnych rodzajów przenośników

Na dobór odpowiedniego, spełniającego wymagania użytkownika, rodzaju przenośnika, mają wpływ: zarówno rodzaj jak i własności materiału, kierunek i długość trasy transportu, wydajność i moc, charakterystyka obiektu i procesu technologicznego, specjalne uwarunkowania lokalne, aspekty ekonomiczne.

Dla oceny przydatności i wyboru optymalnego rozwiązania (przenośniki ślimakowe, talerzykowe i spiralne) dla transportu popiołów z kotłów energetycznych i kotłów ciepłowniczych opalanych węglem, niezbędna jest analiza porównawcza.

W analizie wyboru przenośnika należy uwzględnić następujące kryteria:

–– konstrukcja i budowa przenośnika,

–– kształt i długość trasy transportu,

–– wydajność przenośnika,

–– masa przenośnika,

–– zużycie energii elektrycznej do napędu,

–– koszty inwestycyjne i eksploatacyjne.

Konstrukcja i budowa przenośnika

Konstrukcja przenośników ma istotne znaczenie, gdyż ma wpływ na walory eksploatacyjne i jest zależna od wielu czynników.

Na masę i wymiary przenośnika wpływa bezpośrednio konstrukcja (obudowa, moduł transportujący, napęd, podpory, łożyska itp.).

Rozważane trzy rodzaje przenośników posiadają obudowę (korpus zewnętrzny) wykonany z rur stalowych o różnych średnicach dostosowanych do istniejących warunków i zastosowanych elementów transportujących (modułów).

Przenośnik ślimakowy

W przenośniku ślimakowym elementem transportującym jest ślimacznica, w przenośniku talerzykowym są talerzyki przymocowane do cięgna a w przenośniku spiralnym jest spirala. Duża średnica ślimacznicy wynika z zastosowanego wału o znacznej średnicy, na który nawinięto wstęgę ślimacznicy. transportujący. Wał ma średnicę określoną warunkiem zapewnienia wystarczającej sztywności ślimacznicy.

Przenośnik ślimakowy powinien mieć znacznie większą średnicę niż pozostałe przenośniki, gdyż ma mniejsze wypełnienie transportowanym materiałem. Wynika to z objętości wału w korpusie przenośnika. Przenośnik ślimakowy transportuje materiał poprzez ruch obrotowy wału z prędkością ok. 5 cm/s. Przenośnik ślimakowy ze względu na duże wymiary zewnętrzne oraz konstrukcję z wałem jest najcięższym z przenośników. Masa typowego przenośnika o długości 12 m wynosi ok. 1500 kg. Duża masa stwarza utrudnienia w transporcie, montażu, eksploatacji i remontach. Ma wpływ na koszty produkcji i koszty eksploatacji (znaczna moc silnika napędu). Transport i montaż przenośnika w miejscu są kosztowne, wymagają stosowania specjalistycznego sprzętu (dźwig).

W przenośniku ślimakowym dużą część objętości rury zajmuje wał, na którym osadzone są pióra (wstęga). Zastosowane łożyska podporowe łączą ze sobą kolejne ślimacznice o długości po ok. 3 m. Przeznaczone są do połączenia elementów ślimacznicy i stanowią podparcie dla ograniczenia tarcia wału i ciężkiej ślimacznicy o korpus. Ograniczone tarcie wpływa na mniejsze zużywanie materiału, z którego wykonano ślimacznicę. Ze względu na dużą masę i względy logistyczne stosuje się elementy nie dłuższe niż ok. 3 m. Ponieważ łożyska podporowe przytwierdzone są do korpusu przenośnika to występuje przewężenie przekroju przenośnika i transportowany pył ulega spiętrzeniu napotykając na przeszkodę, co stwarza możliwość zatarcia. W przenośniku ślimakowym transport materiału jest możliwy tylko w linii prostej z uwagi na sztywną konstrukcję ślimacznicy. Jeżeli trasa transportu wymaga zmiany kierunku, należy zastosować dwa lub więcej połączonych ze sobą szeregowo przenośników.

Przenośnik talerzykowy

Średnicę przenośnika talerzykowego określa założona wydajność. Konstrukcja przenośników talerzykowych wymusza małą prędkość transportu ok. 5 cm/s. Wymaganą wydajność osiąga się w tym przenośniku przez wybór odpowiedniej średnicy korpusu i talerzyków. Przenośniki talerzykowe przesuwają transportowany materiał ruchem liniowym wywołanym przesuwaniem talerzyków zamocowanych do liny wewnątrz korpusu rurowego.

Masa przenośnika talerzykowego o długości 12 m wynosi ok. 800kg. Jest zatem następnym przenośnikiem w kolejności jeśli chodzi o masę. Stosunkowo duża masa wynika z tego, że w tym przenośniku transport polega na stałym ruchu talerzyków i w procesie transportu materiału bierze udział mniej niż połowa przenośnika, a druga część nie transportuje gdyż realizuje tylko powrót talerzyków. Znaczącą część masy przenośnika talerzykowego stanowi gwiazda napędzająca i gwiazda zwrotna.

W przenośnikach talerzykowych dzięki elastyczności liny lub łańcucha oraz możliwości wyprofilowania rury korpusu po odpowiednim łuku można zmienić kierunek transportu.

Największą wadą tego przenośnika jest jego konstrukcja, w której tylko połowa przenośnika bierze udział w transporcie materiału. Druga połowa przenośnika odpowiada jedynie za powrót talerzyków i liny lub łańcucha do początkowego miejsca, z którego zaczyna być transportowany materiał. Powoduje to dodatkowe koszty produkcji i eksploatacji, a także zajmuje dużo więcej często cennego miejsca, które mogłoby być zagospodarowane w inny sposób. Elementem eksploatacyjnym, wynikającym z konstrukcji przenośnika, podlegającym okresowym wymianom jest cały zespół transportujący – czyli lina lub łańcuch z talerzykami stanowiącymi integralną część. Lina lub łańcuch ulegają rozciąganiu (wydłużeniu) podczas eksploatacji, co może doprowadzić do spadania ogniw z gwiazdy napędzającej oraz gwiazdy nawracającej, ponieważ zwiększa się ich rozstaw i elementy nie trafiają w średnicę podziałową gwiazd. Talerzyki poprzez wytwarzające się tarcie ulegają zużyciu, dlatego gdy ulegną wytarciu należy cały element wymienić na nowy.

Przenośnik spiralny

W przenośnikach spiralnych, podobnie jak w przenośnikach talerzykowych, średnica korpusu rurowego wynika z wymaganej wydajności. W przenośnikach spiralnych transport materiału następuje poprzez ruch obrotowo-liniowy i prędkość transportu jest większa niż w przenośnikach talerzykowych i ślimakowych, osiągając ok. 20 cm/s. Przenośnik spiralny nie posiada wału w elemencie transportującym i materiał transportowany jest całą średnicą rury. Z tych względów, taka sama wydajność przenośnika spiralnego jak powyższych dwóch przenośników, jest możliwa przy mniejszej średnicy korpusu.

Przenośniki spiralne są najlżejsze spośród analizowanych przenośników. Masa standardowego przenośnika o długości 12 m wynosi ok. 300 kg. Wynika to z małej średnicy przenośnika, braku wału, małego motoreduktora, braku gwiazdy napędowej i zwrotnej (jak w przenośniku talerzykowym). Przenośnik jest łatwy w transporcie i prostszy w montażu gdyż nie wymaga stosowania specjalistycznego sprzętu.

W przenośnikach spiralnych brak jest łożysk podporowych i spirala nie jest dzielona na krótkie odcinki ze względu na małą masę i elastyczność. Dzięki elastyczności spirali i możliwości wyprofilowania rury uzyskuje się łatwo zmianę kierunku transportu przenośnikiem. Istnieje możliwość szeregowego łączenia przenośników w celu wydłużenia trasy transportu (kaskada). Przez tarcie podczas obracania spirali ulega ona stopniowemu ścieraniu. Dlatego po określonym czasie pracy należy ją zastąpić nową.

Na rys. 16 pokazano elementy transportujące (moduły), tzn.: spirale do przenośnika spiralnego, ślimacznice do przenośnika ślimakowego i talerzyki na cięgnie linowym i łańcuchu do przenośnika talerzykowego. We wszystkich trzech typach przenośników elementy transportujące należy wymienić co około 3-4 lata, ponieważ przy pracy ciągłej po takim czasie się zużywają.

Długość przenośnika

Długość trasy transportu dla przenośników jest ważna ponieważ wpływa na liczbę przenośników, które będą zastosowane do transportu materiałów, a co za tym idzie na cenę i energochłonność instalacji transportu.

Długość przenośnika zależy od jego konstrukcji. Zależy od masy, rodzaju elementu transportującego i jego charakterystyki. Maksymalna długość każdego z trzech analizowanych rodzajów przenośników jest różna.

Przenośniki ślimakowe stosuje się w instalacjach o długości do 20 m. Przenośniki członowe rurowo-linowe i rurowołańcuchowe mają zastosowanie w instalacjach o długości do 50 m. Przenośniki spiralne stosuje się w instalacjach o długości do 30 m.

W przypadku przenośników ślimakowych i przenośników spiralnych długość przenośnika, jest równa długości trasy transportowanego materiału. Dla przenośników talerzykowych rurowo-linowych i rurowo-łańcuchowych długość robocza trasy jest dwa razy krótsza niż całkowita długość przenośnika.

Masa elementów transportujących przenośników oraz prędkość transportowania wpływają na opory ruchu związane z transportem pyłów.

Wydajność przenośnika

Wydajność przenośnika jest istotnym parametrem dla użytkownika przy wyborze rodzaju przenośnika i określa objętość popiołów transportowanych w czasie.

Przenośnik zastosowany w instalacji transportu popiołów powinien pracować z optymalną wydajnością, niekoniecznie przewymiarowaną (kryterium ekonomiczne).

Wpływ na wydajność przenośnika ma jego średnica, opór przenoszenia materiału, ciężar modułów transportujących, rodzaj napędu (prędkość obrotowa silnika i moc).

Przenośniki ślimakowe stosowane do transportu popiołów osiągają wydajność do 20 m3/h, przy prędkości obrotowej wału do 50 min-1.

Przenośniki członowe talerzykowe stosowane do transportu popiołów osiągają wydajność do 8 m3/h przy prędkości obrotowej ok. 20 min-1.

Przenośniki spiralne stosowane do transportu popiołów osiągają wydajności do 6 m3/h, przy obrotach spirali 250 min-1.

Przenośnik ślimakowy może zapewnić najwyższą wydajność z wymienionych trzech rodzajów przenośników.

Zużycie energii elektrycznej do napędu

Zapotrzebowanie energii elektrycznej do napędu jest ważnym kryterium kosztowym dla instalacji odpylania i transportu pyłów. Ilość zużytej wpływa na jakość środowiska naturalnego. Stosując przenośniki i inne urządzenia należy wybierać rozwiązania energooszczędne. Masa przenośników i wymagana wydajność mają wpływ na dobraną moc napędową i zużywaną energię elektryczną.

W analizie porównano trzy rodzaje przenośników przy założeniu: liczba godzin pracy kotła w roku – 5000 h, średnia cena jednostkowa energii elektrycznej – 0,50 zł/ kWh, długość przenośnika – 12 m. Koszt zużytej energii elektrycznej (na każde 12 m długości) w przenośniku Ke określa wzór (5.1)

gdzie:

P – moc napędu, kW

t – czas eksploatacji, h

ce – cena jednostkowa energii elektrycznej, zł/kWh

Z wzoru (5.1) obliczono koszt zużytej energii elektrycznej w przenośniku o długości 12 m.

Przenośnik ślimakowy W przenośniku ślimakowym moc napędu wynosi 1,5 kW na każde 10m długości. Zużycie energii elektrycznej wynosi – 7500 kWh Koszt zużytej energii elektrycznej wynosi – Ke = 3750 zł/(10m).

Przenośnik członowy talerzykowy W przenośniku członowym talerzykowym moc napędu wynosi 0,37 kW na każde 10m długości. Zużycie energii elektrycznej wynosi – 1850 kWh Koszt zużytej energii elektrycznej wynosi – Ke = 925zł zł/(10m).

Przenośnik spiralny W przenośnikach spiralnych moc napędu wynosi 0,25 kW (na każde 10 m długości). Zużycie energii elektrycznej wynosi – 1250 kWh Koszt zużytej energii elektrycznej wynosi – Ke = 625 zł/(10m). Porównując otrzymane wyniki: przenośnik ślimakowy zużywa najwięcej energii elektrycznej, drugim pod względem ilości zużywanej energii jest przenośnik członowy talerzykowy. Korzystnym przenośnikiem w aspekcie zużycia energii elektrycznej jest przenośnik spiralny.

Koszty inwestycyjne i eksploatacyjne

Koszty inwestycyjne i eksploatacyjne przenośników decydują o wyborze określonego rodzaju przenośnika, a także jego typu z typoszeregu producenta.

W energetyce przemysłowej i ciepłownictwie środki inwestycyjne i środki na bieżącą eksploatację są bardzo ograniczone. Dlatego kryterium kosztowe decyduje zasadniczo o wyborze urządzenia. Nie

bez znaczenia jest też problem kosztów związanych z wymianą elementów zamiennych, ich dostępnością i dostępnością serwisu producenta.

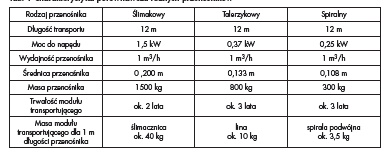

W tab. 1 przedstawiono charakterystykę porównawczą różnych rodzajów przenośników. Podano dane specyfikacji i przeliczone szacunkowo wartości dla takiej samej, najczęściej spotykanej długości w takich instalacjach (długość wynika z zabudowy odpylacza spalin w kotle) i wydajności każdego z przenośników transportujących ten sam materiał (popiół).

Podsumowanie

Odbiór pyłu z urządzeń odpylających kotła i transport do miejsca składowania jest zagadnieniem technologiczno-konstrukcyjnym wymagającym optymalizacji i doboru odpowiednich przenośników pyłu. Sprawny odbiór pyłu ma także wpływ na pracę urządzenia odpylającego i parametry wydajnościowo-sprawnościowe kotła.

Analizując pracę różnych rodzajów przenośników można dojść do wniosku, że w zależności od wymaganej wydajności przenośnika, konfiguracji trasy transportu, układu przenośnika(-ów), warunków eksploatacji kotła konieczny jest wybór optymalnego układu instalacji transportu i zastosowanego przenośnika(-ów).

Dla poprawnej pracy instalacji transportu pyłu przyjmuje się, że wydajność przenośnika powinna być dwukrotnie większa od ilości pyłu płynącego do zbiornika odpylacza. Niemniej jednak nie należy stosować przesadnie dużych wydajności z uwagi na spowodowany tym znaczny wzrost kosztu przenośnika, kosztu instalacji odbioru i transportu pyłów oraz kosztów eksploatacyjnych (utrzymania ruchu).

Poszukując optimum należy przyjąć dla analizowanego obiektu określony zbiór kryteriów. Konstruktor i eksploatator mają swobodę wyboru z uwagi na różnorodność dostępnych do zastosowania przenośników. Analiza porównawcza stosowanych rozwiązań pozwala zawsze na wybór odpowiedniego rodzaju i typu urządzeń spełniających założone kryteria.

L I T E R AT U R A

[1] ENTEX S.C.: Materiały informacyjne firmy ENTEX S.C. Doświadczenie z eksploatacji urządzeń firmy ENTEX S.C.

[2] Janik I., Janik K., Rataj Z.: Instalacje odbioru i transportu popiołów z urządzeń odpylających modernizowanych kotłów rusztowych. Materiały IX Konferencji N-T „Ochrona środowiska w eksploatacji kotłów rusztowych”, Szczyrk 11÷13 października 2007.

[3] Janik I., Janik K., Rataj Z.: Zalety transportu mechanicznego popiołów z urządzeń odpylających za pomocą przenośników spiralnych firmy ENTEX S.C. Materiały I sympozjum n.t. „Składowanie materiałów sypkich w energetyce” Jachranka 8÷9 czerwca 1999r.

[4] Juda J., Nowicki M.: Urządzenia odpylające – PWN Warszawa 1986

[5] Janik K., Rataj Z., Walewski A., Wojnar W.: Problemy eksploatacji dużych kotłów z paleniskiem narzutowym w świetle oddziaływania na środowisko. Materiały I Konferencji Naukowo-Technicznej pt. Modernizacja kotłów rusztowych. Szczyrk 1997r.

[6] Polański A.: Modernizacja wewnętrznego transportu. PWN Warszawa 1978r.

[7] ENTEX S.C.: Dokumentacja techniczna przenośników spiralnych. Alwernia 2007r.

[8] ENTEX S.C.: Urządzenia Firmy ENTEX S.C. w modernizacji kotłów rusztowych i instalacjach oczyszczania spalin XIII Konferencja Naukowo-Techniczna Szczyrk 2015r.

[9] Janik A.: Transport popiołów z odpylaczy spalin kotłów energetycznych i ciepłowniczych opalanych węglem. Praca inżynierska, Uniwersytet Ekonomiczny w Krakowie, 2019r.

[10] Goździecki M., Świątkiewicz H.: Przenośniki – Wydawnictwo Naukowo Techniczne – Warszawa 1975r.

[11] Janik I., Janik K.: Układ do odbioru pyłów z urządzeń odpylających – Opis patentowy nr. 190037.

[12] Ferind Sp. z o.o. Materiały ofertowe.

[13] Instal Filter Sp. z o. o.: Materiały ofertowe.

Inż. Kazimierz Janik – Dyrektor ds. Technicznych, mgr inż. Ireneusz Janik – Dyrektor, inż. Adrianna Janik – specjalista projektant, ENTEX S.C.

Energia-Technika, Podłęże

Dr inż. Zbigniew Leon Rataj – emerytowany pracownik naukowo-dydaktyczny, Instytut Maszyn i Urządzeń Energetycznych, Gliwice

Politechnika Śląska. Adres do korespondencji: entex@entex.pl