Dokładność lokalizacji w rurociągach preizolowanych

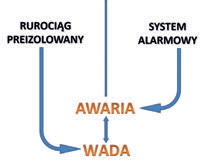

Awaria a wada

Pojęcie awarii sieci ciepłowniczej towarzyszy społeczeństwu od czasu gdy powstawały pierwsze instalacje grzewcze. Stan awarii jest rzeczą mało przyjemną dla mieszkańców, szczególnie, jeśli w okresie zimowym w zaciszu domowym trzeba siedzieć w kożuchu dodatkowo owijając się kocem. O ile w dawnych czasach, gdy funkcjonowały sieci kanałowe, rzeczywiście trudno było przewidzieć wystąpienie awarii, szczególnie jej najmniej przyjemnej formy – rozszczelnienia rury przewodowej,

o tyle obecnie posiadamy narzędzia pozwalające na zapobieganie takim sytuacjom. A to dzięki zastosowanemu w technologii rurociągów preizolowanych systemowi nadzoru i lokalizacji stanów awaryjnych skrótowo nazywanemu systemem alarmowym.

Właśnie wraz z pojawieniem się tej nowej technologii powstał pewien dysonans związany ze zdefiniowaniem stanu awaryjnego rurociągu ciepłowniczego. O ile w przypadku sieci kanałowych awaria przeważnie kojarzyła się z wyciekiem wody grzewczej, o tyle w przypadku rurociągów preizolowanych o wycieku zasadniczo nie powinno być mowy.

Z definicji słownikowych wynika, że awaria to uszkodzenie, w naszym przypadku sieci ciepłowniczej, uniemożliwiające jej użytkowanie. Taka sytuacja w dobrze zaprojektowanym systemie rurociągów preizolowanych nie może mieć zasadniczo miejsca, bowiem o perforacji rury przewodowej, spowodowanej korozją, powinien ostrzec system alarmowy. Przebieg procesów korozyjnych stalowej rury przewodowej, w przypadku zawilgocenia izolacji poliuretanowej w rurociągach preizolowanych, przy niedostatecznej ilości tlenu jest stosunkowo wolny a czas perforacji, z reguły znacznie przekracza okres udzielonej gwarancji. Oczywiście mowa jest o korozji od strony zewnętrznej, bo czasy korozji z powodu kiepskiej jakości wody grzewczej skończyły się bezpowrotnie.

Rys.1 przedstawia oczywistą zależność, która powinna być uwzględniana przez inwestorów realizujących sieci preizolowane. Interpretacja tej zależności powinna być taka, że wybudowany rurociąg staje się wadliwy w momencie, gdy system alarmowy wykazuje stan awarii. W tych okolicznościach pojawia się pytanie – a kiedy system alarmowy wykazuje stan awarii? To temat zbyt obszerny, aby omówić go w tym miejscu. Wiele zależy od projektu wykonawczego, jaki jest opis i schemat, czy przewiduje się pomiar ręczny, czy za pomocą przyrządów stacjonarnych, czy uwzględnia się długość pętli alarmowych. Jednym słowem, czy projekt był robiony ze zrozumieniem.

Należy stwierdzić, że jednym z najczęstszych błędów spotykanych w projektach umów załączanych do dokumentacji przetargowej, także tych dużych koncernów, to brak definicji stanu awaryjnego. W rezultacie wada wymieniona w paragrafie dotyczącym gwarancji pozostaje niezdefiniowana. W tej sytuacji w razie sporu sąd zadecyduje, że obowiązują wartości rezystancji izolacji podawane przez dostawcę systemu rurociągów preizolowanych. I tutaj może pojawić się problem, bowiem jeśli dostawcą była firma, która definiuje stan awaryjny dla rezystancji izolacji na poziomie 20 kΩ, a w zgłoszonym przypadku nastąpił wyciek i poważne starty np. przy 80 kΩ, to sąd literalnie podchodząc do sprawy, nie uzna racji inwestora.

Lokalizacja miejsca wady

Systemy alarmowe stosowane w rurociągach preizolowanych pełnią dwie zasadnicze funkcje. Pierwsza to nadzór, czyli informacja o podstawowych parametrach związanych z kontrolą rurociągu i samego systemu. Są to przede wszystkim stan izolacji i ciągłość obwodu pomiarowego. Drugim zadaniem systemu jest możliwość lokalizacji miejsca wystąpienia wady. W Polsce przyjęły się dwa, różniące się zasadą lokalizacji, systemy alarmowe.

Pierwszy, w mojej ocenie wykorzystywany w ok. 90% polskich ciepłowniczych sieci preizolowanych, wykorzystujący drut miedziany, nazywany systemem impulsowym i drugi oparty na przewodzie chromoniklowym nazywany rezystancyjnym, a często systemem Brandes od nazwy firmy, która go wynalazła. Nie wchodząc w szczegóły budowy tych systemów spróbujmy zastanowić się nad skutecznością, dokładnością z jaką można lokalizować miejsca sygnalizowane jako wadliwe.

W niniejszym opracowaniu skupiam się na dwóch podstawowych metodach lokalizacji, dla systemu impulsowego będzie to metoda reflektometryczna, dla rezystancyjnego zasada mostka elektrycznego (pomiar porównawczy). W tekście używam spójnie terminu druty/przewody alarmowe, kierowałem się tym, że w systemie impulsowym wykorzystywane są nieizolowane druty, a rezystancyjnym druty zaizolowane – czyli przewody.

Jeśli chodzi o oczekiwania eksploatujących sieci preizolowane w zakresie wskazania miejsca awarii to są one ugruntowane przez dostawców. Przykładowo firma Wideco dostarczająca przyrządy dla Logstora podaje, że dokładność przyrządu (lokalizatora X4) wynosi 30 cm. Logstor opisując ten sam przyrząd jest bardziej ostrożny i we fragmencie dotyczącym precyzji podaje – „Dokładność pomiaru odległości < 1m”. Z kolei w opisie przyrządu BS-POK z firmy Brandes służącego do lokalizacji zawilgoceń mówi się o dokładności rzędu 0,2% odległości wady (dla pętli do 1000 m). Firma Levr jest nieco ostrożniejsza i w swoich materiałach podaje:

„Błąd wyznaczenia miejsca przecieku:

- W pętli pomiarowej do 500 m < 1 m ±0,1% długości kontrolowanej pętli,

- W pętli pomiarowej od 500 m do 2 000 m < 2 m ±0,1% długości kontrolowanej pętli,

Na podstawie takich informacji wzywający serwis do lokalizacji ma prawo oczekiwać bezbłędnego wskazania miejsca wady.

W rzeczywistości problem wcale nie leży w dokładności przyrządów pomiarowych

Czynników wpływających na niezawodność jest kilka, niektóre są wspólne dla obydwu metod, inne tylko dla jednej z nich. Do najistotniejszych w mojej ocenie należą:

POMIARY GEODEZYJNE

Sprawa geodezyjnych pomiarów powykonawczych nie jest przez budujących sieci preizolowane odpowiednio doceniana. Zasadniczo oczekuje się jedynie na mapę zasadniczą z zaznaczonym przebiegiem zatwierdzoną przez wydział geodezji, po to aby mieć komplet dokumentów. Dołączone czasami przez geodetę szkice polowe lądują w teczce bez jakiegokolwiek sprawdzania, ale w mniemaniu odbierającego są tam zaznaczone miejsca złączy i w razie awarii nie będzie problemu ze znalezieniem wadliwej mufy. Takie rozumowanie nie do końca jest prawdziwe. Spójrzmy na wycinek szkicu geodezyjnego przedstawiony na rys.3. Na rurociągu zasilającym pomiędzy punktami 32 a 17, chociaż nie można być pewnym, czy nie 23, widoczna jest odległość 19,07 m. Wiadomo, że tak długiej sztangi nie zabudowano. Musiała być wstawka, teraz pytanie, z której strony?, I dalej to sam trójnik, nie zaznaczono mufy za nim i na odejściu. Podany wymiar 3,78 jest od trójnika, (od którego miejsca?), do zaworu – ale czy do mufy przed nim, za nim, czy może do środka? Taki szkic nie powinien być przyjęty.

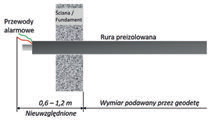

Aby uzmysłowić sobie wagę tego czynnika należy zdać sobie sprawę z tego, że w obydwu metodach o dokładności lokalizacji decyduje znajomość długości drutów/przewodów alarmowych.

Geodeci wykonujący pomiary zrealizowanego odcinka sieci preizolowanej, nawet jeśli wiedzą o co chodzi ze złączami (mufami) – bo zdarzają się tacy którzy wymiarują zgrzewy segmentów płaszcza PEHD a nie pokazują muf, co do zasady domierzają długości do punktu wejścia rurociągu do obiektu. A wiadomo, że rurociąg musi przejść jeszcze przez ścianę, i musi wystawać, aby można było założyć zakończenie termokurczliwe. W tej sytuacji druty/przewody alarmowe, w zależności od grubości ściany/fundamentu będą miały długość większą niż zmierzył geodeta (rys.2). Wystarczy, że mamy podłączonych do sieci kilka budynków i długość naszej pętli alarmowej jest większa o kilka-, kilkanaście metrów niż to wynika z pomiarów geodezyjnych. To z kolei skutkuje błędnymi danymi wyjściowymi przy rozważaniach dotyczących lokalizacji miejsca awarii sygnalizowanej przez system alarmowy. Oczywiście, jeżeli lokalizację prowadzi doświadczony serwisant, te czynniki zostaną uwzględnione. Jeżeli wyodrębni się odcinek obwodu obejmujący jedynie dwa budynki, a do tego doda się długości związane z przejściem przez przegrody, to ten czynnik zostanie wyrugowany. Tak więc ta dolegliwość jest do wyeliminowania. Najlepszym sposobem na uwzględnienie tych problemów jest wykonanie powykonawczego schematu montażowego na podstawie szkiców polowych dostarczonych przez geodetę, ale uwzględniającego przejścia rurociągów przez przegrody, a także dalszą drogę drutów/przewodów alarmowych, czasami będzie to kolano w pionie, rzadziej bardziej skomplikowane „wygibasy” rurociągu. Dopiero na podstawie takich danych można sporządzić schemat alarmowy odpowiadający rzeczywistości.

WIERNOŚĆ SCHEMATU ALARMOWEGO

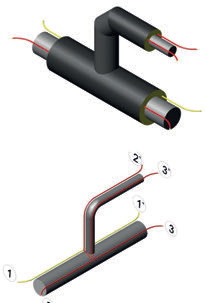

Zagadnienie wiarygodności schematu alarmowego odgrywa dużą rolę, szczególnie w sieciach rozgałęźnych z dużą liczbą trójników. Jest wiele przyczyn powodujących niezgodność schematu alarmowego z rzeczywistym przebiegiem drutów/ przewodów alarmowych. Jedną z najczęstszych, z której nie zdajemy sobie sprawy jest zastosowanie prefabrykowanego trójnika równoległego.

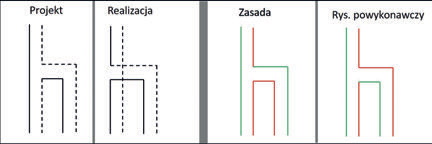

Na rysunku 5 przedstawiono dwa przypadki wprowadzające perturbacje w systemie alarmowym. W systemie impulsowym, projektant przewidział zastosowanie trójnika równoległego z przyłączem na lewą stronę. Z tego względu wrysował na schemacie rozwiązanie, tak jak pod hasłem „projekt”. To naturalne, bo zgodnie z zasadą obwodów zamkniętych na lewo odchodzimy z drutu czerwonego (linia kreskowa). Wykonawca, nie mając świadomości jak prowadzone są druty w trójniku równoległym, łącząc wszystko na wprost w mufach przyległych, zrealizował w rzeczywistości schemat zamieszczony pod hasłem „realizacja”. Taka zmiana, nie mająca wpływu na wskazania układu

nadzoru, może funkcjonować niezauważona przez długie lata, a zostanie odkryta dopiero jeśli w rejonie tego trójnika będzie prowadzona lokalizacja, a sygnał z reflektometru, który przez trójnik powinien przechodzić drutem białym (linia ciągła) na wprost – oczekiwanie serwisanta, odbije w stronę przyłącza i wprowadzi błędną lokalizację.

Jeśli chodzi o przypadek w systemie rezystancyjnym, to zdarza się on już na etapie projektowania, i to nie jest teoria, takie przypadki spotyka się w konkretnych projektach. Wystarczy, że nieświadomy kreślarz nie znając zasady budowy trójnika równoległego – „drut czerwony – łuk wewnętrzny”, wrysuje tenże drut po zewnętrznej stronie trójnika, a wykonawca tego nie skoryguje („Rys. powykonawczy”). Jeśli w przyszłości w tym rejonie będzie prowadzona lokalizacja, to z całą pewnością na przyłączu zostanie wskazane błędne miejsce wykopu naprawczego.

PUNKTY DOSTĘPU

Rola punktów dostępu do drutów/przewodów alarmowych jest przez projektantów, także przez zlecających projektowanie bagatelizowana. Wiele osób związanych z branżą rurociągów preizolowanych jest “święcie przekonanych”, że awaria na dowolnie skonfigurowanej pętli obejmującej np. 1 km rurociągu jest możliwa do zlokalizowania z jednego punktu. Dlatego powstają obwody, w których druty/przewody alarmowe są zapętlane pod zakończeniami termokurczliwymi i w mufach końcowych. W rezultacie, przy spadku rezystancji izolacji, osoba dokonująca pomiarów z tego jedynego możliwego miejsca staje się bezradna. Po pierwsze nie ma możliwości sprawdzenia wiarygodności otrzymanego schematu alarmowego, i po drugie z powodu braku sposobności podzielenia układu w celu wyselekcjonowania felernego odcinka. Ta niedogodność nabiera znaczenia w momencie, gdy zachodzi potrzeba lokalizacji, a wstępne typowanie wskazuje na miejsce newralgiczne, np. pod jezdnią, torowiskiem czy innym wrażliwym miejscem.

ZAWILGOCENIE WIELOKROTNE

Praktyka pokazuje, że z tym typem wady mamy bardzo często do czynienia. Z wielu względów, w moim odczuciu przede wszystkim organizacyjnych, ale także finansowych, nie usuwa się pojawiających się zawilgoceń na bieżąco. Z tego powodu po kilku-, kilkunastu latrach użytkowania sieci może dojść do sytuacji, że na jednym rurociągu występuje zawilgocenie izolacji w wielu miejscach. Gdy w końcu zapada decyzja o naprawie wad pojawia się problem jak to zrobić. O ile w rurociągach z systemem impulsowym nie ma z tym większego problemu – typuje się najbliższe zawilgocone miejsce i po jego naprawie przechodzi się do następnego i tym sposobem po kolei eliminuje się wszystkie, o tyle w systemie rezystancyjnym pojawia się problem. Pół biedy, jeśli mamy wiele punktów dostępowych, i rozdzielając pętlę alarmową potrafimy wyodrębnić odcinki z pojedynczą wilgocią. Jeśli zdarzy się, że na jednym odcinku występuje więcej zawilgoceń, to jedyną metodą jest wykonywanie wykopów kontrolnych, otwieranie płaszcza i dążenie do wyodrębnienia odcinków z wilgocią pojedynczą. Dopiero wtedy można lokalizować miejsce na wykop właściwy.

Tego typu zaniedbania i przymus jednorazowej dużej akcji naprawy generują większe koszty niż systematyczne bieżące usuwanie pojawiających się wad. Ale niestety to taka nasza rzeczywistość.

ZAWILGOCENIE NA PRZEWODZIE ZIELONYM

Ta dolegliwość to jeden z największych problemów systemu rezystancyjnego. Teoretycznie nie powinno do niego dojść, bo sam drut jest izolowany na całej długości, a wykonawca ma obowiązek zaizolowania złączki w mufie, ale się zdarza. Bardzo wiele zależy od konfiguracji sieci i miejsca tego typu wady. W określonych sytuacjach, gdy w tym samym miejscu co zielony jest także zawilgocony przewód czerwony, można rzecz jasna stosować techniki zastępcze polegające na wykorzystaniu suchego drutu z sąsiedniego rurociągu, czy stosując ekstra przewód przeskoczeniowy. Bezradni jesteśmy jednak w sytuacji gdy w określonym miejscu wilgoć występuje tylko na przewodzie powrotnym (zielonym). Lokalizuje się także takie przypadki, ale wymaga to dodatkowych działań.

REZYSTANCJA PRZEWODU ZIELONEGO (POWROTNEGO)

Zagadnienie samo w sobie ma znamiona sporu akademickiego. Najkrócej mówiąc podejście do tego zagadnienia firmy Brandes i firmy Levr jest zdecydowanie odmienne. Mamy tu do czynienia z obwodami elektrycznymi składającymi się w połowie z przewodu chromoniklowego i w połowie z przewodu miedzianego. Różnica w oporności właściwej tych przewodów jest znaczna. Na tyle znaczna, że firma Brandes sugeruje w swoich materiałach (tekst oryginalny):

„Przewód powrotny wykonany jest z miedzi. Izolowany jest teflonem FEP (koloru zielonego). Rezystancja własna przewodu jako bliska zero i w sumarycznym rachunku pętli jest całkowicie pomijalna – wynosi dokładnie 0,036 Ω/m.”

W materiałach firmy Levr spotykamy natomiast następujące spostrzeżenia, cyt.:

„Podczas lokalizacji przecieku (wilgoci) w sieciach preizolowanych o długości powyżej 200 m powinno się brać pod uwagę wpływ rezystancji przewodu miedzianego na wartość wyniku pomiaru.”

To nie jest tylko spór teoretyczny, bo z wyliczeń przedstawionych przez firmę Levr wynika, że przy lokalizacji zawilgocenia znajdującego się w odległości bliskiej 500 m, stosując odpowiedni współczynnik korekcji, miejsce wykopu musimy przesunąć o trzy metry w stosunku do tego co wynika ze wskazań przyrządów.

PRZERWA NA PĘTLI ALARMOWEJ

Przerwa w obwodzie alarmowym sama w sobie nie może być przyczyną perforacji rury przewodowej. Uniemożliwia jednak obserwację tego co dzieje się za nią. W ostateczności, przy występującej jednej przerwie w obwodzie, można prowadzić obserwację podłączając w punkcie pomiarowym przyrząd raz do jednego drutu/przewodu raz do drugiego i analizować obydwa wyniki. Można traktować to jako działanie zastępcze do czasu usunięcia przerwy. Gorzej jest gdy w jednym obwodzie alarmowym występują dwie przerwy. Wtedy odcinek pomiędzy mini jest bez jakiegokolwiek nadzoru.

Lokalizacja przerwy drutu alarmowego w systemie impulsowym jest działaniem nie sprawiającym większych kłopotów. Na wykresie reflektometrycznym odbicie obrazujące miejsce przerwy jest z reguły wyraźne i nie sprawia kłopotu z właściwym ustawieniem kursora.

W systemie rezystancyjnym znalezienie przerwy może przysparzać poważnych problemów. Technika reflektometryczna ma zastosowanie w ograniczonym zakresie,. Przede wszystkim ze względu na duże tłumienie sygnału przez przewód chromoniklowy, a także ze względu na zniekształcenia przebiegu w miejscach połączenia przewodu czerwonego i zielonego. Czasami stosuje się technikę związaną z pomiarem pojemności, ale w tym przypadku jest wymóg, aby pianka izolacyjna w rurociągu była sucha na całej długości objętej pomiarem.

WSPÓŁCZYNNIK PROPAGACJI SYGNAŁU (VOP)

Ten czynnik będący podstawowym parametrem ustawień reflektometru odgrywa zasadniczą rolę w lokalizacji w systemie impulsowym. Chociaż w miarę zdobywania doświadczenia można zauważyć, że nie jest to rola aż tak znacząca jak to na początku się wydawało. Współczynnik propagacji sygnału (VOP) to po prostu prędkość rozprzestrzeniania się impulsu w reflektometrze wyrażona w procencie prędkości światła. W suchych rurociągach preizolowanych wynosi on 90 – 93,5% i zależy od wielu czynników. Ponieważ praktyka pokazuje, że miejscem, w którym występują awarie na sieci preizolowanej, pomijając działanie osób trzecich, jest rejon złącza, to z reguły do naprawy wyznacza się mufę leżącą najbliżej miejsca wynikającego z analizy schematu przy określonym współczynniku VOP. Tak postępuje się przy lokalizacjach awarii na sieciach rozgałęźnych, osiedlowych, przy których pętlę alarmową można podzielić na w miarę krótkie odcinki. Tutaj bardziej liczą się okoliczności i wyczucie serwisanta niż przyjęta wartość VOP. Inaczej wygląda sprawa przy rurociągach tranzytowych, tam kilkuprocentowa zmiana VOP może sprowadzać się do kilku-, kilkunastu metrów różnicy i, w przypadku niewłaściwego VOP, może wiązać się z wykonywaniem całkiem nowego wykopu.

Rys.6 przedstawia dwa wykresy tej samej, jeszcze nie ustalonej wady. Rezystancja izolacji tego obwodu (pełna pętla) wynosi tylko 0,1 kΩ. To może być zwarcie drutu alarmowego do rury przewodowej, względnie naciek wody gruntowej przez uszkodzony płaszcz, ale tylko z jednej strony rurociągu. Górny wykres został zebrany przy VOP – 91%, a dolny przy 93,5%. Pomimo niezbyt dużej odległości od miejsca podpięcia przyrządu – dla pierwszego wariantu mamy odległość 229,3 m, a dla drugiego 235,6 m. Różnica wynosi więc ponad 6 m. Analizując schemat alarmowy i montażowy może zdarzyć się sytuacja, że trafiamy w rejon gdzie został zbudowany „U – kształt”, względnie trójnik i kolano na odejściu, wtedy w tych 6 metrach mieszczą się 3 – 4 mufy i powstaje dylemat, którą wytypować.

PRZEBIEG WYKRESU

O ile przerwa drutu alarmowego i zwarcie drutu do rury przewodowej wywołują na wykresie reflektometrycznym wyraźne załamania, o tyle niektóre formy zawilgocenia izolacji wykazują bardzo łagodne przejścia nastręczające trudność w jednoznacznym ustawieniu kursora. Taka sytuacja może powodować niewłaściwe wskazanie miejsca zawilgocenia w terenie. Innym poważnym problemem związanym z przebiegiem wykresu są ugięcia wywołane przez inne czynniki nie związane wcale z zawilgoceniem. Możemy mieć wtedy do czynienia z grubym błędem, bo zostaje wskazane miejsce, w którym nie występuje awaria. W ogóle sprawa przebiegu wykresów jest to temat sam w sobie. Otwarcie trzeba powiedzieć, że w porównaniu z wykresami sprzed 25 – 30 lat te obecne wyglądają dużo gorzej. Wiąże się to w moim odczuciu z obniżeniem jakości w produkcji elementów i ich montażu na budowie.

Podsumowanie

Lokalizacja miejsc sygnalizowanych przez system alarmowy jako awaryjne nie polega jedynie na obsłudze przyrządu służącego do wyszukiwania takich punktów, bo nie wystarczy, będąc w określonym miejscu, pomieszczeniu podanie jakiejś liczby wyrażonej w metrach czy procentach. Właściwa lokalizacja to wskazanie miejsca w terenie, w którym należy wykonać wykop, aby dotrzeć do wadliwej strefy rurociągu względnie, zaznaczenie na schemacie montażowym bądź mapie konkretnego punktu (z reguły mufy jeśli zaznaczamy na schemacie montażowym). Owszem sprawa jest stosunkowo prosta gdy mamy do czynienia z nieskomplikowaną częścią sieci, np. pomiędzy dwoma komorami, czy pojedynczym przyłączem, to dobre pole do nauki. Bardziej skomplikowana jest sytuacja wymagająca lokalizacji w układach rozległych z wieloma trójnikami i punktami dostępu (lub co gorsza bez dostępu). Gdy konieczna jest analiza zgodności schematu alarmowego z wykonywanymi pomiarami, gdy trzeba wyciągać wnioski odnośnie do sposobu i kolejności wykonywania pomiarów. Czynności, które w efekcie mają doprowadzić do wskazania miejsca wykopu, co jak wiadomo wiąże się zawsze z pewnymi kosztami, muszą być świadome i przemyślane. Osoba wykonująca lokalizację powinna posiadać pewne doświadczenie, powinna swobodnie czytać i interpretować schemat montażowy i alarmowy. Niestety tych dwóch dokumentów zlecający pomiary często nie posiada, bynajmniej aktualnych i wiernych, w tej sytuacji pozostaje mapa zasadnicza i geodezyjne szkice polowe. Wtedy czeka nas odtwarzanie przebiegu drutów/przewodów alarmowych. To zawsze wiąże się z czasem, pół biedy jeśli wykonuje się te czynności w spokoju bez pośpiechu, bo także tutaj zbyt duże tempo jest czynnikiem wpływającym na popełnianie błędów. A błędy są czasami kosztowne.

Można sobie postawić pytanie czy pomiarowcem systemów alarmowych w rurociągach preizolowanych musi być, jak uważają niektórzy, koniecznie osoba z wykształceniem elektrycznym? Moim zdaniem niekoniecznie. Każdy, kto “czuje” technikę, potrafi czytać mapę i interpretować nieskomplikowany rysunek techniczny może takie czynności wykonywać. Ważne, aby się wczuć w zagadnienie, mieć świadomość jakie czynniki grają rolę i z tego wyciągać właściwe wnioski. Jedno co jest istotne, o czym niestety szefowie nie pamiętają, nie można takich czynności wykonywać “z doskoku”. Lecieć z przyrządami jak jest wolna chwila, albo coś niedobrego się dzieje. Z praktycznego punktu widzenia, w zależności od wielkości systemu ciepłowniczego, musi to być jedna, dwie osoby lub większy zespół, który w sposób spokojny i systematyczny wykonuje pomiary, tworzy dokumentację i, jeśli jest taka konieczność, lokalizuje miejsca awaryjne. Osobną kwestią jest usuwanie wykrytych wad.

Ostatnie pytanie jakie można zadać to, czy w dobie komputeryzacji, robotyzacji, automatyzacji i w ogóle kosmicznych technologii, można zastąpić ludzkie działania związane z systemami nadzoru sieci preizolowanych automatami czy robotami? Moim skromnym zdaniem przy obecnej konstrukcji zaprezentowanych tutaj dwóch systemów – impulsowego i rezystancyjnego, i stanie dokumentacyjnym sieci preizolowanych w przedsiębiorstwach ciepłowniczych, takiej możliwości nie ma. Po prostu nie jesteśmy w stanie przygotować dla automatu odpowiedniej bazy danych, a same nie są w stanie tego zrobić, aby mogły funkcjonować bez pomocy człowieka. A wskazania funkcjonujących gdzieniegdzie lokalizatorów awarii co do zasady są zawsze weryfikowane przez serwisantów.

Adam Dwojak – DORATERM. Adres do korespondencji: addw@wp.pl