Niskotemperaturowa toryfikacja odpadów organicznych źródłem paliw dla pyłowych kotłów energetycznych.

Racjonalna gospodarka paliwami naturalnymi jest podstawowym warunkiem funkcjonowania całej gospodarki, zwłaszcza w Polsce, w której zasoby surowcowe w wielu obszarach są ograniczone. W tym aspekcie zastąpienie odpowiednich asortymentów węgla kamiennego w kotłach energetycznych, asortymentem przetworzonych substancji odpadowych jest istotnym działaniem na rzecz ochrony środowiska i poprawy wskaźników ekonomicznych wytwarzania ciepła i energii elektrycznej, zwłaszcza jeśli alternatywnie poszukuje się zasobów będących odpadami nieprzydatnymi w innych dziedzinach gospodarki. Podstawowym warunkiem akceptacji takiego postępowania jest pewność, że użycie paliw odpadowych nie spowoduje obniżenia sprawności termicznej kotłów i nie pogorszy podstawowych wskaźników eksploatacyjnych oraz nie zwiększy emisji substancji szkodliwych do otoczenia. Takie działania wpisują się również w obowiązujący w Unii Europejskiej nurt „cirkular economy”, w którym paliwa odpadowe jakimi są produkty toryfikacji odpadów organicznych, muły węglowe itd. powinny być wykorzystane termicznie, a nie składowane.

Zgodnie z obowiązującym prawem do elektrowni i elektrociepłowni należy podjęcie decyzji, czy będzie traktowała te substancje jako odpady ze wszelkiego rodzaju konsekwencjami prawnymi i finansowymi czy też potraktuje je jako integralną część swojej produkcji podlegającej zarządzaniu i kontroli. W tym drugim przypadku musi istnieć możliwość ustanowienia warunków dla całkowitego i zupełnego wdrożenia i utrzymania organizacji procesu utylizacji odpadów na bezpiecznym ekonomicznie i ekologicznie poziomie.

Ze względu na fakt, że wszystkie produkty powstające podczas spalania dla wytworzenia energii elektrycznej i ciepła powinny być zagospodarowane zgodnie z obowiązującymi normami produkcyjnymi i materiałowymi, badania naukowe i aplikacyjne w obszarze określania zakresu dziedzin wykorzystania uzyskanych produktów spalania, stanowią obszar innowacji dla energetyki. Proponowane rozwiązania idą w kierunku określenia takich wskaźników technologicznych i materiałowych, które mają obowiązek ograniczenia zarówno ilości odpadów, jak i zawartości części palnych w popiele lotnym i w popiele dennym, w kontekście przekształcania odpadów w formę użytkową.

Wykorzystanie popiołów do produkcji betonów towarowych, wprowadza konieczność reorganizacji technologicznej i funkcjonalnej w zakresie certyfikacji i stosowania receptur wskazujących jakość i pochodzenie wszystkich surowców użytych w wytwórni betonów. Popioły lotne używane do produkcji betonów będą musiały być wytwarzane jako wyrób o określonych parametrach. Dostarczane przez elektrownie, elektrociepłownie i spalarnie popioły, jako certyfikowany surowiec, stanowią gwarancję do produkcji finalnego wyrobu objętego również dalszą certyfikacją.

Niskotemperaturowa karbonizacja odpadów komunalnych, osadów ściekowych oraz biomasy jest jedną z metod przygotowania tych substancji do wysokotemperaturowego wykorzystania w procesie termicznej waloryzacji. Dzięki temu procesowi można otrzymać produkt – niskotemperaturowy karbonizat – o własnościach fizykochemicznych zbliżonych do półkoksów młodych węgli brunatnych.

Niskotemperaturowa karbonizacja polega na termicznym przetwarzaniu odpadów i biomasy w temperaturze od 300oC do 500oC w czasie od 2 do 5 minut.

Proces prowadzony jest w atmosferze obojętnej (w środowisku spalin) przy ciśnieniu atmosferycznym.

Główną istotą procesu jest redukcja masy i energii [1 – 9]. Spadek masy, spowodowany jest przede wszystkim, odparowaniem wody zawartej w substancji odpadów i biomasy oraz niewielką utratą substancji lotnych w postaci gazów okludowanych na powierzchni pochodzących z rozkładu najmniej trwałych połączeń węglowodorowych.

Efektem wydzielania części lotnych jest niewielkie obniżenie stosunku 0/C i H/C. Podczas procesu nagrzewu, preparowana substancja zmienia własności hydrofilowe na hydrofobowe, co wynika ze zmiany grup hydroksylowych na grupy niepolarne. Dzięki tym zmianom, preparowana termicznie substancja posiada mniejsze skłonności do samozapłonów, z uwagi na zmniejszenie zawartości tlenu wewnętrznego (obniża się stosunek 0/C) i zmniejszenie zawartości gazu o najniższej temperaturze zapłonu, jakim jest wodór oraz obniżenie stosunku H/C).

Zarówno stosunek 0/C jak i H/C głównie zależy od temperatury procesu. Przetrzymywanie nagrzewanych substancji w ustalonej temperaturze w różnym przedziale czasowym, w bardzo niewielkim stopniu zmienia stosunek 0/C i H/C.

Przeprowadzone badania nad niskotemperaturową karbonizacją odpadów i biomasy wykazały, że ilość wychodzących gazów pirolitycznych w głównej mierze zależy od temperatury procesu i tylko w niewielkim stopniu zależy od czasu procesu. Właściwy dobór parametrów niskotemperaturowej karbonizacji, wpływa nie tylko na efektywność procesu, lecz również na ekonomiczną opłacalność.

Toryfikacja jest jednym ze sposobów przygotowania odpadów organicznych do wykorzystania ich w procesie termicznej utylizacji w kotłach energetycznych. Toryfikacja polega na termochemicznym przetworzeniu odpadów lub innej zawilgoconej substancji w temperaturze 270 – 770K w określonym przedziale czasowym, przy ciśnieniu atmosferycznym w atmosferze gazu obojętnego, przy określonej szybkości przyrostu temperatury (< 50 deg/min.). Szybkość przyrostu temperatury ma wpływ na ilość uzyskanego produktu stałego, co w dużej mierze zależy również od rodzaju toryfikowanej substancji.

Podstawową istotą procesu toryfikacji jest większy spadek ubytku masy (ok. 30 %) niż ubytku energii (około 10%). Ten stosunek zależy w dużej mierze od rodzaju toryfikowanej substancji. Spadek masy i energii spowodowany jest głównie odparowaniem wilgoci zawartej w toryfikowanej substancji. Znaczny ubytek wilgoci powoduje wzrost energii z jednostki toryfikowanej substancji. Efektem tego jest zmniejszenie stosunku 0/C i H/C oraz częściowe pozbycie się balastu w postaci wody i okludowanych gazów [3, 4].

Podczas procesu toryfikacji odpady organiczne, biomasa, osady ściekowe itd. zmieniają swe własności hydrofilowe na hydrofobowe, co wynika ze zmiany grup hydroksylowych na grupy niepolarne. Dzięki temu odpady lub biomasa są mniej podatne na biodegradację i samozapłon [1 – 4].

Przeprowadzone dotychczas badania przy użyciu odpadów potwierdziły wpływ parametrów procesu (tt, t) na własności fizykochemiczne produktów toryfikacji. Stwierdzono, że temperatura toryfikacji ma większy wpływ na własności fizykochemiczne produktów, niż czas procesu. Wzrost temperatury od 220oC do 320oC (co 50oC) powoduje spadek stałej masy produktu w wyniku odparowania wody. Podczas procesu toryfikacji następuje wzrost Q r c ze wzrostem temperatury toryfikacji (szczególnie w zakresie temperatur 100 – 320oC).

Warunki wymuszające proces suszenia i niskotemperaturowej toryfikacji odpadów przed procesem spalania

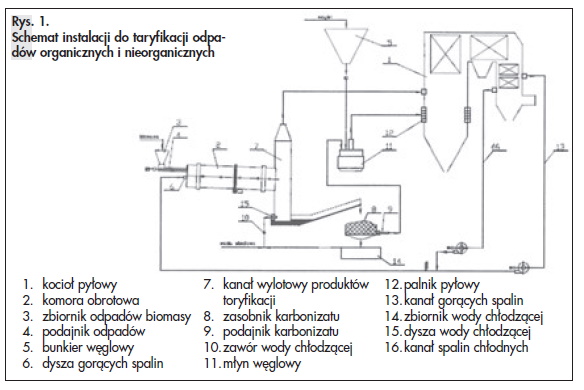

Zmianę struktury fizykochemicznej substancji organicznej można uzyskać na drodze toryfikacji. lnstalacja do realizacji procesu przemian zachodzących w trakcie procesu suszenia i odgazowania substancji organicznej przedstawiona jest na schemacie rys.1.

Proces toryfikacji prowadzi się poprzez suszenie i niskotemperaturową pirolizę bez dostępu tlenu. W trakcie niskotemperaturowej karbonizacji następuje proces przegrupowania, zamiany łańcuchów węglowodorowych na struktury węglowych siatek krystalicznych, podczas których następuje wyjście gazów węglowodorowych i zanik struktury ligniny i celulozy. Pozostała po rozpadzie łańcuchów ligniny struktura nie ma żadnej elastyczności, jest krucha i bardzo podatna na przemiał.

Proces suszenia i niskotemperaturowej karbonizacji powoduje diametralną zmianę własności fizykochemicznych produktów rozkładu. Odpady komunalne i biomasa pochodzenia roślinnego posiadają balast w postaci substancji mineralnej autochtonicznej, allochtonicznej i wilgoci. 0 ile balast w postaci substancji mineralnej autochtonicznej jest praktycznie nieusuwalny, to balast w postaci wody można usunąć poprzez suszenie. Substancja mineralna w biomasie i w odpadach ma charakter substancji chemicznie związanej i substancji przybyszowej nie związanej z substancją palną. Substancja mineralna pochodząca z odpadów jest w znacznej mierze substancją autochtoniczną, stanowiącą jednak nie więcej niż 2% udziału masowego palnej substancji suchej.

Odparowanie wilgoci z odpadów o przypadkowym stopniu rozdrobnienia jest procesem trudnym do rozwiązania technologicznego w skali technicznej. Zawartość tłuszczy i innych zanieczyszczeń, powodujących aglomerację suszonego materiału, jego przyklejanie i zatykanie urządzeń transportujących, stwarza znaczne bariery dla rozwiązania problemu, który w warunkach przemysłowych musi być niezawodny eksploatacyjnie. Taką niezawodność można uzyskać poprzez realizację procesu suszenia i termicznego rozkładu kleistych substancji organicznych w komorze obrotowej, o odpowiednio ukształtowanej powierzchni wewnętrznej, zapewniającej ruch promieniowo- osiowy substancji poddanej procesowi suszenia i karbonizacji [13-16]. Swobodny ruch suszonej substancji musi odbywać się w obecności obojętnych chemicznie, gorących gazów spalinowych w temperaturze zapewniającej niskotemperaturową karbonizację. Maksymalna temperatura spalin nie powinna być wyższa od 500°C. Ukształtowanie wnętrza komory musi eliminować ślizganie się podawanych odpadów po dolnej części obracającej się komory.

Podawana substancja odpadów jest podnoszona na odpowiednią wysokość względem płaszczyzny poziomej przechodzącej przez oś wzdłużną komory, gdzie zostaje strzepnięta i ulega swobodnemu opadaniu na dno komory. W trakcie opadania jest intensywnie suszona, a przy zetknięciu z powierzchnią dna komory wszelkie zbrylenia i aglomeraty zostają rozbite. Dzięki tym procesom zostają wyeliminowane niekorzystne zjawiska prowadzące do powstawania różnego rodzaju spieków i aglomeratów mineralnych, będących niekorzystnymi zjawiskami z punktu widzenia suszenia i odgazowania wsadu. Skuteczność i pewność eksploatacyjna przedstawionej technologii suszenia i toryfikacji odpadów, jest zależna od parametrów termodynamicznych oraz od rodzaju atmosfery panującej w komorze obrotowej. Powyższe czynniki mają decydujący wpływ na skuteczność procesu suszenia i termicznego rozkładu substancji pochodzącej z wszelkiego rodzaju odpadów zwierzęcych, roślinnych, komunalnych oraz osadów ściekowych.

Dobór parametrów termodynamicznych środowiska, w którym przebiega proces toryfikacji jest kontrolowany przez czujniki temperatury i ciśnienia umieszczone w osi wzdłużnej komory obrotowej. Technologia suszenia i niskotemperaturowej toryfikacji odpadów, realizowana w komorze obrotowej, pozwala uzyskać karbonizat o określonych własnościach przemiałowych.

Technologia suszenia i częściowej karbonizacji biomasy, pochodzącej z różnego rodzaju odpadów organicznych w kontrolowanej atmosferze i w określonej temperaturze jest na wskroś nowoczesną technologią w skali krajowej i światowej. Rozwiązanie procesowe i użyteczność komory obrotowej według zaproponowanej technologii [13 – 16] stawia to rozwiązanie w gronie nowoczesnych i innowacyjnych. Częściowa karbonizacja, jako wstępny etap w procesie przygotowania odpadów organicznych do procesu spalania w kotle energetycznym, ma charakter nowy i innowacyjny, dotychczas nie stosowany zarówno w energetyce krajowej jak i światowej.

W technologii przeróbki i unieszkodliwiania odpadów komunalnych, a zwłaszcza ściekowych można wyróżnić cztery procesy służące do usuwania wody:

–– zagęszczanie,

–– odwadnianie,

–– suszenie,

–– spalanie.

Dzięki tym procesom można uzyskać kilkakrotne zmniejszenie objętości odpadów. W każdym z tych procesów (poza spalaniem), można usunąć określone formy wody zawartej w osadach. Proces zagęszczania umożliwia usunięcie 40 – 80% wody wolnej, która w procesie odwadniania niskociśnieniowego usuwana jest jako woda częściowo związana fizycznie, oraz niewielkie ilości wody związanej w koloidach. Proces filtracji wysokociśnieniowej umożliwia usunięcie większej ilości wody związanej fizycznie.

Z kolei odwadnianie mechaniczne połączone z odpowiednią obróbką temperaturową, ultradźwiękową lub chemiczną pozwala na usunięcie wody związanej biologicznie lub chemicznie. Całkowite usunięcie tych postaci wody jest możliwe tylko w procesie termicznego suszenia lub spalania. Dotychczas na świecie nie zostały opracowane jednolite metody odwadniania tego typu substancji, które pozwoliłyby na uzyskanie zadowalających efektów techniczno-technologicznych . Celem prowadzonych procesów przeróbki osadów jest uzyskanie osadu o takich parametrach fizycznych, które umożliwiłyby jego ostateczne unieszkodliwienie. Stosowane dotychczas metody odwadniania osadów w warunkach naturalnych są zastępowane metodami mechanicznymi. Osady po odwodnieniu posiadają konsystencję stałą, a stężenie suchej masy waha się w granicach od 17 do 38%. Ze względu na zmienny skład chemiczny osadów, nie można przenosić wyników rezultatów z jednej grupy na drugą.

Prognoza KGPO 2014 zakłada, że w roku 2022 masa wytworzonych komunalnych osadów ściekowych wyniesie 746,0 tys. Mg s.m., co będzie stanowiło 3.730 tys. Mg masy o uwodnieniu 80% [5 – 6]. Stanowi to względem 2014 r. wzrost masy wytworzonych osadów ściekowych o około 34,2%. Dlatego tak istotnego znaczenia nabierają procesy odwadniania, suszenia i całkowitej utylizacji.

Powszechnie praktykowane są procesy suszenia w lagunach i na poletkach osadowych oraz wykorzystywane są technologie termicznego suszenia. Metody te są jednak bardzo czasochłonne. Konieczne jest więc wprowadzenie nowych metod, które pozwolą na sprawne przygotowanie osadów do termicznej utylizacji. Dzięki zastosowaniu procesów suszenia można nie tylko uzyskać substancję o istotnie obniżonej zawartości wody i znacznie mniejszej objętości, lecz przede wszystkim zredukować koszty magazynowania i transportu do miejsca ich neutralizacji.

W praktyce ostateczna metoda zagospodarowania osadów ściekowych jest zależna od wielu czynników. Należy rozważać aspekty ekonomiczne, techniczne oraz uwarunkowania społeczne i prawne określające sposoby zagospodarowania odpadów. Konieczne jest również przeprowadzenie badania własności fizykochemicznych w celu określenia toksyczności odpadów w stosunku do ludzi, zwierząt i środowiska [13 – 15].

W instalacjach do suszenia odpadów organicznych niskowymiarowych (sypkich) często stosowany jest system aktywnego napowietrzania, który polega na usunięciu wody w wyniku przepływu gorącego czynnika przez warstwę wsadu substancji.

Regulacja fluidyzacji wsadu umożliwia kontrolę nad temperaturą złoża i umożliwia optymalizację procesu parowania i odbioru wody z wsadu. Woda odparowuje ze złoża, ponieważ przepływający gaz posiada wysoką temperaturę i określone zdolności suszące, wynikające z szybkości przepływu [3]. Wsad w trakcie procesu suszenia powinien podlegać intensywnemu mieszaniu w wyniku czego, złoże zwiększa swą przepuszczalność gazową, co w konsekwencji powoduje wzrost szybkości procesów suszenia. Obrót powoduje wzrost porowatości złoża oraz podnosi przepuszczalność gazową, warunkującą transport gazu, co umożliwia bardziej intensywne odprowadzenie wody [4]. Temperatura gazu suszącego jest parametrem warunkującym szybkość procesu suszenia.

W obliczu wzrostu ilości osadów ściekowych, niezbędne jest wprowadzenie nowych rozwiązań bardziej skutecznych niż dotychczas stosowane. Takim rozwiązaniem jest przepływ osadów przez obrotowy reaktor, w którym głównym mechanizmem jest konwekcyjne odparowanie wody, odbieranej przez wymuszony przepływ gazu. Proces taki umożliwia częściowe odparowanie wilgoci i odwodnienie osadu do zawartości 75% suchej masy [15 – 16].

Najważniejszym parametrem suszenia jest początkowe uwodnienie. Dobór odpowiedniej szybkości obrotowej został określony jako jedna z najistotniejszych zmiennych, ponieważ źle dobrana szybkość obrotowa wpływa na obniżenie szybkości suszenia. Szybkość obrotowa wpływa bowiem na szybkość odbioru wody, która kumuluje się w przestrzeniach gazowych. Następnym z najistotniejszych parametrów jest dobór takiej ilości gorących gazów wprowadzanych do reaktora, aby umożliwić sprawny odbiór pary wodnej ze wsadu.

Sprawny proces suszenia będzie odbywał się wówczas, gdy:

–– początkowa zawartość wilgoci wsadu nie będzie przekraczać 85 %,

–– wypełnienie komory obrotowej wsadem powinno zapewnić jej równomierne zagęszczenie,

–– natężenie przepływu gazu przez komorę powinno być ściśle uzależnione od obciążenia masowego,

–– wilgotność względna gazu suszącego nie powinna przekraczać 80%,

–– parametry gazu suszącego nie powinny przekraczać temperatury 500°C.

Wpływ temperatury i czasu karbonizacji na własności fizykochemiczne produktów termicznego rozkładu

Produkty procesu niskotemperaturowej (Tt = 373 – 773°C) pirolizy substancji organicznej biomasy są zależne od następujących parametrów otoczenia i parametrów toryfikowanej substancji:

–– rodzaju substancji,

–– rodzaju atmosfery reakcyjnej,

–– szybkości nagrzewu toryfikowanych cząstek,

–– wielkości cząstek,

–– czasu przebywania pierwotnych produktów rozkładu w strefie reakcji,

–– szybkości schładzania produktów rozkładu.

Z powyższych uwag wyraźnie widać, jak skomplikowany jest proces niskotemperaturowej toryfikacji substancji organicznej, od jak wielu parametrów jest on zależny, zwłaszcza wówczas, gdy chcemy uzyskać określoną wydajność produktów stałych, ciekłych i gazowych lub w przypadku energetycznego wykorzystania w komorze kotła pyłowego tylko stałych i gazowych produktów rozkładu.

Analiza znaczenia i ważności poszczególnych czynników, które oddziaływują w mniejszym lub większym stopniu na proces, jest trudna do oceny zarówno w skali laboratoryjnej jak i technicznej. Wynika to z faktu zmiany szybkości zachodzących zjawisk, szczególnie wówczas, gdy rośnie szybkość nagrzewu, a wzrost temperatury przebiega w okresie milisekund.

Najbardziej interesujące w tych rozważaniach jest wyznaczenie warunków, w których można uzyskać karbonizat o maksymalnej reakcyjności i maksymalnej zdolności przemiałowej.

Odgazowanie ziaren substancji organicznej w odpowiednio dobranej temperaturze i w odpowiednim czasie, powoduje powstanie karbonizatu o określonych własnościach fizykochemicznych. Niska temperatura karbonizacji sprzyja powstaniu karbonizatu o bardzo niskiej twardości, wysokiej porowatości i wysokim powinowactwie chemicznym do tlenu.

Krótki czas przebywania substancji organicznej w strefie reakcji osłabia procesy porządkowania i orientacji struktur aromatycznych półkoksu biomasowego, co poprawia zdolności chemiczne karbonizatu i powiększa jego reakcyjność. Niska temperatura i krótki czas toryfikacji substancji organicznej poprawiają własności energetyczne uzyskanego karbonizatu poprzez poprawę jego własności kinetycznych. Wzrost własności kinetycznych powstaje w wyniku szybkiego wyprowadzenia produktów toryfikacji ze strefy reakcyjnej i uniknięciu przebiegu reakcji wtórnych.

W karbonizacie nie powinny zajść procesy orientacji i upakowania lamel typu grafitowego, których wielkość obniża własności kinetyczne półkoksu.

Przy ogrzewaniu substancji organicznej pierwsze widoczne zmiany w substancji obserwuje się dopiero w temperaturze 200 + 220oC. W temperaturze 270 – 280oC zaczyna tworzyć się prasmoła, a przy temperaturze 300 – 320oC rozpoczyna się intensywny rozkład substancji organicznej. Ponieważ substancja organiczna odpadów i biomasy nie przechodzi w trakcie nagrzewu przez stan plastyczny, w związku z tym stan ten nie wywiera żadnego wpływu na strukturę uzyskanego karbonizatu, który jest głównym produktem niskotemperaturowego procesu toryfikacji. llość oraz jego struktura fizykochemiczna w dużej mierze zależą od warunków termicznych procesu toryfikacji i w bardzo małym stopniu zależą od rodzaju substancji organicznej biomasy. W początkowej temperaturze ogrzewania do 200oC wydzielają się substancje organiczne głównie gazy fizycznie związane. W temperaturze 250 – 270oC następuje gwałtowna zmiana w składzie gazu, świadcząca o rozpoczęciu procesu rozkładu biomasy, połączonego z wydzielaniem wody i gazu zawierającego głównie CO i CO2 oraz gazowe parafiny pochodzące z rozkładu mostków sieciujących łańcuchy węglowodorowe i fragmentów pękniętych łańcuchów.

Niskotemperaturowy proces toryfikacji substancji odpadów i biomasy nie prowadzi do porządkowania sieci aromatycznych i powstania krystalitów węglowych.

Wymiary krystalitów węglowych są minimalne bez jakiejkolwiek orientacji przestrzennej i uporządkowania pomiędzy płaszczyznami uławicenia. Wytrzymałość mechaniczna, jak i twardość powstałego półkoksu jest minimalna. Twardość, kruchość i łupliwość półkoksu są parametrami rzutującymi na jego własności przemiałowe. Niskotemperaturowy półkoks biomasowy charakteryzuje się niską gęstością pozorną da = 0,38 – 0,54 [g/cm3] wysoką w porowatością e = 42 – 58%, zawartością wilgoci Wr = 7 – 12%, niską twardością, wysoką topliwością i kruchością.

Jedną z najważniejszych cech charakteryzujących substancję półkoksu dla wykorzystania jej w kotle pyłowym jest podatność przemiałowa. Ta własność substancji karbonizatu decyduje o przydatności produktu toryfikacji do technologicznych procesów przemiałowych, a zwłaszcza do spalania w kotle pyłowym. Ponieważ zastosowanie odpadów do współspalania w kotle pyłowym jest ich najważniejszym zastosowaniem energetycznym, zatem parametr zdolności przemiałowej półkoksu otrzymanego w procesie niskotemperaturowej karbonizacji (toryfikacji) odpadów jest jedną z najważniejszych ich własności w procesie współspalania w węglowych kotłach pyłowych.

Proces toryfikacji odpadów prowadzi się poprzez suszenie i częściową karbonizację bez dostępu tlenu. W trakcie częściowej karbonizacji występuje proces przegrupowania i częściowej zmiany łańcuchów węglowodorowych na strukturę węglowych siatek krystalicznych, podczas których następuje wyjście gazów węglowodorowych i zanik struktur ligniny i celulozy. Powstała po rozpadzie łańcuchów ligniny struktura nie ma żadnej elastyczności, jest krucha i bardzo podatna na przemiał. Podczas suszenia i niskotemperaturowej karbonizacji odpadów, powoduje diametralną zmianę jej zdolności przemiałowych.

W trakcie przemiału uzyskuje się w głównej mierze tylko podziarno o bardzo wysokiej reakcyjności. Substancja mineralna biomasy pochodzącej z odpadów jest w dużej mierze substancją przybyszową (allochtoniczną), mogącą stanowić 20 – 35% udziału masowego suchych odpadów. Zawartość wilgoci w odpadach może dochodzić do 60% udziału masowego w stanie roboczym. Zawartość tłuszczy i innych zanieczyszczeń powodujących aglomeracje suszonego materiału, jego przyklejanie i zatykanie urządzeń transportujących, stwarza bariery dla rozwiązania problemu, który w warunkach przemysłowych musi być niezawodny eksploatacyjnie.

Taką niezawodność można uzyskać poprzez realizację procesu suszenia i częściowego termicznego rozkładu kleistych substancji organicznych w cylindrycznej komorze obrotowej, o odpowiednio ukształtowanej powierzchni wewnętrznej, zapewniającej ruch promieniowy i osiowy toryfikowanej substancji odpadów [15,16]. Swobodny ruch suszonych odpadów musi odbywać się w obecności gazów spalinowych o określonej temperaturze, powodującej proces suszenia i niskotemperaturowy termiczny rozkład. Technologia suszenia częściowej karbonizacji biomasy pochodzącej z różnego rodzaju odpadów w kontrolowanej atmosferze i temperaturze jest technologią na wskroś nowoczesną w skali krajowej i światowej.

Rozwiązanie procesowe według zaproponowanej technologii stawia go w gronie nowoczesnych i innowacyjnych.

Częściowa karbonizacja jako wstępny etap w procesie przygotowania odpadów do procesu spalania w kotłach energetycznych, ma charakter nowy i innowacyjny, dotychczas nie stosowany zarówno w energetyce krajowej jak i światowej.

Niskotemperaturowa karbonizacja substancji organicznej odpadów i osadów ściekowych.

Badania przeprowadzono przy pomocy aparatury pomiarowej opisanej w pracy [13, 15]. Kompleksowe badania własności fizykochemicznych biomasy pochodzącej z gospodarki drewnem i produkcji rolnej obejmowały następujące substancje organiczne:

- trociny z topoli,

- zrębki z wierzby,

- wysłodki buraczane,

- odpady zbożowe,

- osady ściekowe.

- Pobór oraz przygotowanie próbek do badan wykonano zgodnie z normami:

PN-ISO 1213-2 – 1999,

PN-G-04502,

PN-G-04506-1996,

PN-C-04333-2000.

Badania przeprowadzono dla substancji rozdrobnionej, o średnicy około 2 mm w warstwie o grubości około 20 mm i średnicy 50 mm.

Zawartość wilgoci w każdej z badanych prób wynosiła 45%.

Badania przeprowadzono w atmosferze redukcyjnej w obecności azotu, który przepływał przez warstwę badanej próbki z prędkością od 1 do 5 cm/s. Temperatura strefy reakcyjnej zmieniała się od 50 do 500°C. Masa badanych próbek zmieniała się w granicach od 35 do 50 g. Proces suszenia i karbonizacji prowadzono w izotermicznych warunkach w komorze z laminarnym przepływem azotu przy ustalonej szybkości nagrzewu około 50 deg/minutę. Po osiągnięciu przez próbkę temperatury: 50, 75, 150, 200, 250, 300, 350, 400, 450 i 500°C, czas przebywania próbki w ustalonej temperaturze trwał do momentu ustabilizowania się masy próbki. Uzyskane podczas procesu karbonizacji stałe produkty rozkładu poddano badaniom fizykochemicznym i kinetycznym.

Badania fizykochemiczne przeprowadzono zarówno dla fazy stałej jak i gazowej. Ocenę energetyczną badanych próbek przeprowadzono według tych samych reguł, według których ocenia się przydatność paliw stałych i gazowych do spalania. Z przydatności do energetycznego wykorzystania uzyskanych substancji najważniejsze wskaźniki charakteryzujące paliwo to:

- zawartość wilgoci (W),

- zawartość popiołu (A),

- ciepło spalania (Q),

- zawartość części lotnych (V),

- charakterystyczne fizyczne temperatury popiołu (tm, t5, tt, tp),

- Podatność przemiałowa,

- szybkość spalania (K).

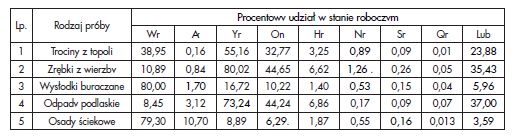

Porównując skład substancji biomasy i paliw kopalnych, należy stwierdzić, że jakościowo skład pierwiastkowy substancji organicznej i nieorganicznej jest bardzo podobny. Różnice występują głównie w udziałach ilościowych. Biomasa zawiera średnio prawie dwukrotnie mniej pierwiastka (C), prawie czterokrotnie więcej tlenu (0) oraz niewielkie ilości siarki (S), chloru (Cl) i azotu (N). Zawartość części lotnych (fat) w biomasie jest największa, spośród całego łańcucha energetycznych paliw stałych. Własności fizykochemiczne badanych substancji przedstawione zostały w tabeli nr 1.

Badane rodzaje biomasy zawierają małe ilości popiołu ,,autochtonicznego”, chemicznie związanego z substancją organiczną, lecz zawierającego znaczne ilości związków alkalicznych, zwłaszcza sodu, potasu i fosforu, które prowadzą do wzmożonego tworzenia aglomeratów żużlowych. Uciążliwą i niezbyt korzystną właściwością biomasy i odpadów jest jej gęstość pozorna (ddaf), a szczególnie gęstość nasypowa, która praktycznie dla wszystkich rodzajów odpadów jest mniejsza od 600kg/m.

Struktura makrocząsteczek oraz charakter międzycząsteczkowych wzajemnych oddziaływań ulega zmianom przy każdym kolejnym przejściu do wyższych stadiów uwęglenia. W niskich temperaturach nagrzewu zachodzi przede wszystkim rozerwanie międzycząsteczkowych niewalencyjnych wiązań, w rezultacie czego zostaje naruszona trwałość układu i zaczynają przebiegać przemiany, które w ostatecznym rezultacie prowadzą do trwałej aromatycznej struktury karbonizatu [9 – 1O].

Pierwsze stadium niskotemperaturowego termicznego rozkładu polega na odwodnieniu hydroaromatycznych węglowodorów i ich przemiany w struktury aromatyczne oraz na rozerwaniu mostkowych wiązań z tworzeniem się wolnych rodników. Część wydzielającego się wodoru reaguje z tymi rodnikami, co utrudnia ich rekombinacje. W rezultacie powstaje pewna ilość stosunkowo niskocząsteczkowych produktów gazowych. Według N.D. Rusjanowej i L.J. Jerkina [14] hydroksylowe fiofenolowe grupy występujące w substancji organicznej powstające w procesie niskotemperaturowej karbonizacji okazują się donorami wodoru przekazując go powstającym rodnikom, co osłabia ich rekombinacje. Nietrwałość lekko odwadniających się hydroaromatycznych węglowodorów oraz tlenowych połączeń typu eterowego, pozwala tworzyć przy rozkładzie grupy hydroksylowe. Stabilizacja powstającej struktury karbonizatu przy niskotemperaturowym nagrzewaniu substancji organicznej zachodzi oczywiście kosztem wydzielania wodoru i tlenu w postaci pary wodnej już w niskich temperaturach procesu. Substancja organiczna podczas procesu odgazowania, szczególnie w warunkach szybkiego doprowadzenia ciepła może ulegać różnego rodzaju nietypowym przemianom. Przy szybkości ogrzewania powyżej 50deg/s, oraz w końcowej temperaturze przemiany nieco poniżej 5oo°C uzyskuje się maksymalną ilość gazu pirolitycznego, który nie ulega wtórnemu krakingowi [9].

Proces przemian substancji organicznej odpadów przechodzi przez kilka etapów. W trakcie niskotemperaturowej przyspieszonej pirolizy, ma się do czynienia z kilkoma różnymi typami reakcji przebiegającymi w zasadzie równolegle i jednocześnie.

Pierwszy etap – to uaktywnienie substancji organicznej do procesu termicznego rozkładu, charakteryzującego się początkiem przemian chemicznych, fizycznych i strukturalnych. Charakterystyczną cechą dla tego etapu przemian jest brak zmiany stanu skupienia ogrzewanej substancji. Powstałe aromatyczne związki w cząsteczkach organicznych biomasy są niewielkie. lch rodniki są nietrwałe, o tak dużej ruchliwości, że będą wchodziły w reakcje bardzo szybko, aż do utworzenia półkoksu o bardzo luźnej teksturze.

Drugi etap – uaktywniona substancja organiczna przechodzi przez pogłębiony etap rozpadu i wydzielania lotnych substancji gazowych oraz powstawania biomasopółkoksu.

Etap trzeci przebiega w temperaturach bliskich 500°C. Jest to końcowy etap pierwotnej pirolizy wszystkich produktów rozpadu. Węglowodory lotne w tym etapie przemian ulegają dalszemu rozpadowi, dając mniejsze cząstki gazu. Częściowo odgazowana biomasa również ulega dalszej grafityzacji. Pełny cykl przemian można przedstawić w postaci blokowej (rys.2).

Biomasa substancji organicznej uaktywniona, to produkt wstępnej termicznej depolimeryzacji polegającej na rozerwaniu wiązań między łancuchami węglowodorowymi celulozy, ligniny oraz samych łańcuchów węglowodorowych. W wyniku tych przemian tworzą się nietrwałe produkty pośrednie w postaci rodników różnej wielkości i ruchliwości. Nazwa wstępnego produktu, biomasa zwęglona lub biomasopółkoks lub produkt toryfikacji wynika stąd, że produkt ten jest już częściowo karbonizatem, ale jeszcze, w pewnej mierze jest substancją organiczną biomasy. Końcowym produktem niskotemperaturowej szybkiej karbonizacji biomasy (substancji organicznej) jest półkoks o strukturze typowej dla półkoksu drzewnego. Można przypuszczać, że pierwiastek C, występujący w skondensowanych aromatycznych układach węglowodorowych ligniny i celulozy przechodzi prawie całkowicie do karbonizatu (produkt toryfikacji), podczas gdy wodór, tlen, azot oraz węgiel pierwiastkowy w układach niearomatycznych ulega odczepieniu, dając produkty lotne. W rzeczywistości jednak, w zależności od warunków procesu karbonizacji, w postaci części lotnych, wydziela się także część węgla aromatycznego, a związki czysto alifatyczne powodują powstanie dodatkowo dużych ilości karbonizatu.. Reakcje termicznej depolimeryzacji łańcuchów węglowodorowych ligniny, celulozy oraz aromatyzacji wraz z kondensacją są przeciwstawne. Depolimeryzacja tworzy głównie produkty lotne i ciekłe, a karbonizacja i kondensacja przekształca produkty rozpadu w stałą pozostałość karbonizatu, którą jest duża cząsteczka aromatyczna, trwała termicznie [11].

Aktywację substancji organicznej biomasy w procesie niskotemperaturowej karbonizacji można więc przedstawić jako proces powstawania wolnych rodników przez pękanie wiązań pomiędzy cząsteczkami o różnych łańcuchach węglowodorowych jak i między łańcuchami. Powstające rodniki z cząsteczki macierzystej inicjują i stymulują reakcje dalszego rozkładu. Jest to proces pierwotnej pirolizy, w którym przebiega dyfuzja produktów gazowych i towarzyszące jej wstępne odparowanie wody przy jednoczesnej częściowej kondensacji powstałych cząsteczek aromatycznych karbonizatu oraz ich rozpad termiczny w fazie parowo-gazowej na gazy pirolityczne. Jednocześnie z częściowo uwęglonej substancji biomasokarbonizatu wydzielają się nowe produkty ciekłe, które ulegają dalszym przemianom na karbonizat i gaz pirolityczny, a stopień tych przemian jest zależny od czasu przebywania w komorze reakcyjnej.

Zdolności przemiałowe półkoksów otrzymanych w procesie toryfikacji odpadów organicznych

Według wszelkiego prawdopodobieństwa dla substancji organicznej odpadów, charakterystyczna jest przede wszystkim nietrwała hydroaromatyczna struktura w połączeniu z aromatycznymi strukturami, stabilizowana międzycząsteczkowymi siłami, w których aktywną rolę odgrywają wodorowe wiązania oraz kompleksy mostkowe między cyklicznymi ugrupowaniami. W procesie uwęglenia zachodzi stopniowa stabilizacja takiego układu w zespoły pierścieni węglowodorowych i przekształcanie ich w struktury aromatyczne.

Własności przemiałowe stałych substancji węglopochodnych są ściśle związane z ich twardością, wytrzymałością mechaniczną na ściskanie i rozrywanie oraz odpornością na pękanie. Na powyższe własności decydujący wpływ ma tekstura rozdrabnianej substancji, czyli jej budowa krystaliczna,

porowatość, zawartość substancji mineralnej, jej formy chemiczne i ich rozkład przestrzenny. Z uwagi na niewielkie ilości substancji mineralnej w substancji organicznej odpadów, jej oddziaływanie na zdolności przemiałowe karbonizatów jest znikome. Głównym czynnikiem mającym wpływ na podatność przemiałową jest porowatość oraz struktura siatek krystalicznych. Tekstura wewnętrzna karbonizatów decyduje w głównej mierze o jego własnościach fizycznych, czyli o podatności przemiałowej.

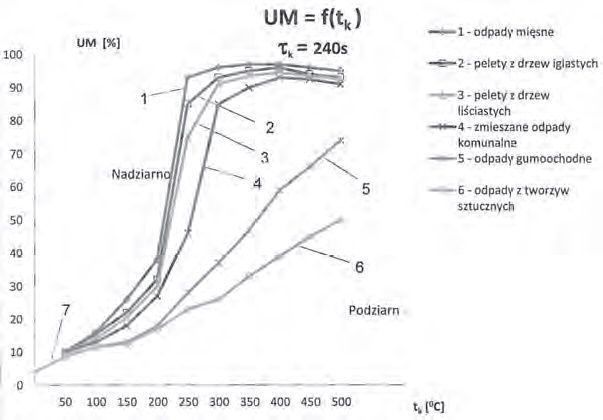

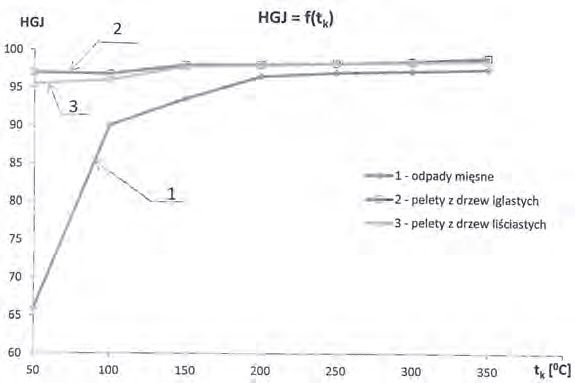

Podstawowym warunkiem całkowitego spalania pyłu paliwa stałego jest rozkład frakcji ziarnowych i ich reakcyjność. Ponieważ reakcyjność niskotemperaturowych karbonizatów pochodzących z substancji organicznych jest do siebie zbliżona (krzywa 1,2,3 na rys.4), głównym czynnikiem decydującym o wielkości straty niecałkowitego spalania jest rozkład ziarnowy spalanego karbonizatu. Frakcje ziarnowe, które zapewniają brak części palnych w popiele dennym i w popiele lotnym (poniżej dopuszczalnych norm – poniżej 4%) posiadają granulacje mniejsze od 100 μm. Przyjęta wartość uziarnienia jest tylko w znikomym stopniu zależna od rodzaju taryfikowanej substancji drzewnej.

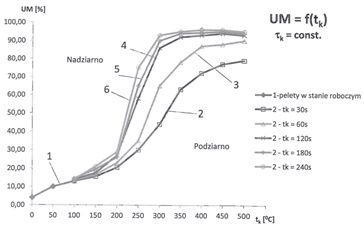

Celem przeprowadzonych badan była ocena wpływu rodzaju odmiany alotropowej odpadów oraz temperatura toryfikacji na uzysk masowej substancji stałej i gazowej oraz podatność przemiałowa uzyskanego karbonizatu. Wykres na rys.3 przedstawia podział na nadziarno i podziarno zmielonej naważki karbonizatów pochodzących z toryfikacji peletów, drzew liściastych i iglastych. Wykres przedstawia udział nadziarna i podziarna pochodzącego z karbonizatów uzyskanych w zależności od temperatury i czasu toryfikacji.

lntensywny wzrost stopnia karbonizacji peletów drzewnych rozpoczyna się w temperaturach wyższych od 200°C w czasie dłuższym od 120 sekund. Dla temperatur karbonizacji wyższych od 300°C i dla czasów dłuższych od 120 s. udział podziarna jest większy od 85%. Dla temperatur karbonizacji wyższych od 400°c udział podziarna w znikomym stopniu jest zależny od czasu karbonizacji. W zakresie temperatur toryfikacji 400- 500°C, karbonizaty osiągają maksymalne zdolności przemiałowe (powyżej 95%). Wzrost temperatury toryfikacji obniża zdolności przemiałowe.

Udział podziarna maleje również ze spadkiem czasu karbonizacji przy ustalonej temperaturze toryfikacji. Dla czasu karbonizacji Tk=60s w temperaturze tp=172K maksymalny udział podziarna jest mniejszy od 90%, a dla czasu Tk=30s jest mniejszy od 80%.

Dia peletów z drzew mieszanych, toryfikacja w czasie dłuższym od 120s w temperaturze wyższej od 200°C daje możliwość uzyskania masy podziarna (do< 90 μm) w zakresie do 30%. Badania podatności przemiałowej karbonizatów przeprowadzono przy pomocy laboratoryjnego młyna wentylatorowego. Parametry ruchowe młyna zostały dobrane tak, aby były podobne do warunków pracy młynów wentylatorowych pracujących w elektrowniach. Przeprowadzono po 5 prób przemiału każdego z uzyskanych karbonizatów. Jako charakterystyczny rozkład ziarnowy dla uzyskanych karbonizatów przyjęto średnio arytmetyczny rozkład ziarnowy z 5-ciu prób. Dla każdych warunków termicznych toryfikacji, próbkę przetrzymywano w określonej temperaturze do momentu ustalenia stałej masy karbonizatu. Uzyskany karbonizat poddawano próbie przemiału w czasie 30, 60, 120, 180, 240, 300, 360, 420 i 480 sekund przy prędkości obrotowej zbliżonej do prędkości młynów w elektrowniach. Uzyskany pył węglowy przesiewano przez zestaw sit o oczku do = 60, = 90, = 200 μm. Ważono uzyskane podziarno i nadziarno oraz określono jego udział masowy w stosunku do próby wejściowej. Pięciokrotna próba mielenia surowej naważki karbonizatu pozwala z dużą pewnością statystyczną określić podatność przemiałową badanych substancji. Rozrzut skrajnych wyników w stosunku do wartości średniej byt w granicach 5-6%, co można przyjąć za wynik zadowalający. Przeprowadzone badania wykazały, że proces niskotemperaturowej karbonizacji substancji organicznych pochodzących z różnych rodzajów biomasy (obojętnie jakiego jest pochodzenia biologicznego) jest technologicznie optymalnym rozwiązaniem problemu współspalania odpadów organicznych i węgla w pyłowych kotłach energetycznych

Wpływ rodzaju substancji organicznej i parametrów toryfikacji na zdolności przemiałowe

Udział masowy nadziarna (do >90 μm) i podziarna (do < 90 μm) peletów wykonanych z mieszanych trocin, w zależności od temperatury i czasu karbonizacji przedstawiony jest na wykresie rys.4.

Niewielki udział ziaren poniżej 10 μm (6-7%) jest raczej wynikiem procesu ścierania i pylenia surowych trocin drzewnych, niż ich mielenia. Biomasa surowa pochodząca z drewna, praktycznie nie posiada żadnych własności przemiałowych. Proces suszenia biomasy, nieco polepsza jej zdolności przemiałowe, w tym większym stopniu, im temperatura i czas suszenia są dłuższe. Podatność przemiałowa biomasy zaczyna znacząco wzrastać, gdy temperatura karbonizacji osiąga wartość wyższą od 200°C. Ma to bezpośredni związek z teksturą substancji organicznej biomasy, która staje się mniej elastyczna i bardziej podatna na pękanie. Zdecydowany wzrost zdolności przemiałowej półkoksów pochodzących z biomasy obserwuje się dla temperatur karbonizacji powyżej 250°C i czasu karbonizacji powyżej 2 minut. W tym zakresie karbonizacji, parametry znacząco wpływają na

podatność przemiałową. Im czas karbonizacji w temperaturze wyższej od 400°C jest dłuższy, tym podatność przemiałowa karbonizatu jest coraz niższa. Dla temperatury karbonizacji tk = 500°C i czasu powyżej 60s, masa podziarna osiąga wartość około 95%. Czas karbonizacji powyżej 60s zwiększa udział podziarna w sposób zauważalny już przy temperaturze karbonizacji tk = 300°C. Wzrost czasu karbonizacji do 4 minut zwiększa udział podziarna do 95%. Wzrost temperatury karbonizacji do 350°C – 400°C, przy czasach karbonizacji powyżej 2 minut zwiększa podatność przemiałową, czego miarą jest wzrost udziału podziarna do 95%. Wzrost temperatury karbonizacji powyżej 400°C powoduje obniżenie zdolności przemiałowej koksów biomasowych, w tym większym stopniu, im dłuższy jest czas karbonizacji. Dla temperatur karbonizacji tk = 500°C i czasu Tk = 4 minuty udział podziarna spadł z 98% do 93%. Zjawisko to jest prawdopodobnie związane z porządkowaniem struktury lamel grafitowych i postępujqcym procesem grafityzacji koksów biomasowych.

Wykres na rys.4 przedstawia zdolności przemiałowe karbonizatów pochodzących z różnych substancji organicznych i nieorganicznych. Karbonizaty zostały uzyskane w trakcie procesu suszenia i karbonizacji w przedziale temperatur tk = 50°C – 500°C w czasie Tk = 240s.

Z przedstawionych zależności wynika, że najlepsze zdolności przemiałowe charakterystyczne są dla odpadów mięsnych, dla peletów z drzew liściastych i iglastych. Maksymalne przyspieszenie procesu grafityzacji przebiega w zakresie temperatur tk = 200°C – 250°C.

W temperaturach wyższych od 250°C proces grafityzacji stabilizuje się, co odbija się na zdolnościach przemiałowych. Zarówno odpady mięsne jak i pelety z drzew, powodują powstanie karbonizatów, których zdolności przemiałowe osiągają wartość podziarna na poziomie 95%. Powyżej temperatury karbonizacji tk = 300°C, zdolności przemiałowe karbonizatów niewiele zależą od temperatury toryfikacji. W zakresie temperatur tk = 300°C – 400°C, karbonizaty osiągają maksymalną zdolność przemiałową. W wyższych temperaturach toryfikacji, zdolności przemiałowe karbonizatów maleją. Dotyczy to głównie odmian alotropowych pochodzenia zwierzęcego i roślinnego. Podobne własności przemiałowe mają zmieszane odpady komunalne. Różnica polega na tym, że w zakresie temperatur toryfikacji tk = 200°C – 450°C uzyskane karbonizaty charakteryzują się nieco gorszymi zdolnościami przemiałowymi niż karbonizaty pochodzące z odpadów zwierzęcych i roślinnych. W temperaturach toryfikacji powyżej 450°C, zdolności przemiałowe karbonizatów pochodzących z odpadów komunalnych są bardzo zbliżone do karbonizatów roślinnych.

Od karbonizatów pochodzących z odpadów roślinnych, zwierzęcych, komunalnych znacznie odbiegają zdolności przemiałowe karbonizatów pochodzących z odpadów gumopochodnych i z tworzyw sztucznych (rys.4).

Podatność przemiałowa taryfikowanej substancji

Podatność przemiałowa jest to parametr odnoszący się do indywidualnych cech fizykochemicznych paliwa. Jest ona zależna od składu chemicznego substancji palnej i substancji mineralnej oraz od stopnia metamorfizmu badanej substancji. W energetyce najbardziej rozpowszechnionym standardem badań jest test Hardgrove’a, który mówi jedynie o twardości paliwa. Test ten klasyfikuje paliwa według indeksu wyznaczonego w procedurze badawczej polegającej na mieleniu monofrakcji 0,6 – 1,18 mm w młynie Hardgrove’a. Miarą podatności przemiałowej wg tej metody jest ilość wyprodukowanej frakcji ziarnowej <0,75mm z 50 g próbki paliwa poddanego mieleniu ze stałym nakładem energetycznym.

Podatność przemiałową oznaczono za pomocą klasycznej metody Hardgrove’a, dla wyprodukowania frakcji pyłowej określonej udziałem ziaren o granulacji < 75μm.

Metoda Hardgrove’a zgodnie z regułą Rittingera zakłada, że zużycie energii na rozdrobnienie ziaren karbonizatu jest proporcjonalne do nowej powierzchni tych ziaren [1]. Porównuje się zmianę powierzchni badanej próbki ze zmianą powierzchni ziaren węgla wzorcowego, którego indeks podatności przemiałowej GrH przyjęto za równy 100.

Zaproponowana przez R.M. Hardgrove’a metoda została opracowana przez ASTM w 1951r. i pod postacią wielu norm obowiązuje do dziś jako metoda standardowa (PN-ISO 5074:2002).

Według tej metody przeprowadzono badania podatności przemiałowej karbonizatów uzyskanych z toryfikacji:

–– odpadów mięsnych,

–– peletów z drzew iglastych,

–– peletów z drzew liściastych, oraz karbonizatów uzyskanych z toryfikacji:

–– odpadów komunalnych,

–– osadów ściekowych,

–– mieszanek odpadów komunalnych i osadów ściekowych.

Własność przemiałowa paliw jest powiązana z jego twardością, wytrzymałością na ściskanie i rozciąganie oraz odpornością na pękanie. Na właściwości te ma wpływ typ i rodzaj paliwa oraz rozkład związków mineralnych zawartych w paliwie. Własności przemiałowe paliw określa się za pomocą wskaźnika Hardgrove’a. Wykazano, że własność przemiałowa mieszanin substancji organicznych nie jest addytywna do własności przemiałowych czystych składników i ich udziałów masowych w mieszaninie, zwłaszcza gdy substancje te znacznie się od siebie różnią pod względem twardości.

Mieszanina paliw o zbliżonej zdolności przemiałowej ma znacznie bardziej liniową charakterystykę .

Zdolność przemiałowa paliwa ma wpływ na jakość przemiału, który charakteryzowany jest pozostałością na sicie R90 i R200. W procesie przemiału paliwa w młynie wykorzystane jest zjawisko miażdżenia.

Oznaczenie wskaźnika podatności przemiałowej Hardgrove’a

Badanie podatności przemiałowej Hardgrove’a dotyczy głównie podatności przemiałowej węgli oraz substancji o strukturze grafitoidalnej. Wskaźnik podatności przemiałowej Hardgrove’a uwzględnia niektóre własności fizyko-mechaniczne substancji stałej obejmujące: twardość, zwięzłość, wytrzymałość na rozciąganie i kruszenie oraz stopień uwęglenia zawilgoconej bezpopiołowej substancji węglowej lub węglopochodnej.

Wskaźnik podatności przemiałowej Hardgrove’a jest określany w celu oceny wydajności i poboru mocy młynów umożliwiających uzyskanie pyłu o wymaganym uziarnieniu.

Wartość wskaźnika podatności przemiałowej wyznacza się na podstawie wyniku analizy sitowej rozdrobnionej substancji i porównanie wartości otrzymanego wskaźnika z wykresem kalibracyjnym uzyskanym dla próbek węglowego materiału odniesienia o znanej podatności przemiałowej [17, 18].

Podatność przemiałową oznaczono za pomocą klasycznej metody Hardgrove’a, przy wytwarzaniu frakcji ziarnowej określonej udziałem ziaren o granulacji mniejszej od 75μm i przyjęciu podatności przemiałowej węgla wzorcowego [17,18].

Według metody przedstawionej w Polskiej Normie (PN-ISO 5074:2002) przeprowadzono badania podatności przemiałowej siedmiu karbonizatów uzyskanych w przedziale temperatur 50 – 350°C z substancji organicznych:

–– odpadów mięsnych,

–– peletów z drzew iglastych,

–– peletów z drzew liściastych, oraz 8-miu karbonizatów uzyskanych z toryfikacji odpadów komunalnych i osadów ściekowych w przedziale temperatur 50 – 500°C.

Własności przemiałowe karbonizatów są powiązane z ich twardością, wytrzymałością na ściskanie, rozciąganie i pękanie. Na właściwości te ma wpływ, zarówno rodzaj substancji wyjściowej jak i rodzaj oraz rozkład związków mineralnych zawartych w substancji wyjściowej przed karbonizacjq.

Podatność przemiałowa jest parametrem odnoszącym się do indywidualnych cech fizykochemicznych substancji stałej. Jest ona zależna od składu chemicznego substancji palnej i substancji mineralnej oraz stopnia uwęglenia badanej substancji. Przy ocenie podatności przemiałowej stałej substancji palnej najbardziej rozpowszechnionym jest test Hardgrove’a, który mówi głównie o twardości substancji. Test ten klasyfikuje paliwo stałe według indeksu wyznaczonego w procedurze badawczej polegającej na mieleniu monofrakcji ziarnowej o rozmiarach 0,6 – 1,18 mm w młynie Hardgrove’a. Miarą podatności przemiałowej jest masa wytworzonej frakcji ziarnowej o wymiarze <0,75mm z 50 g próbki paliwa poddanego mieleniu ze stałym nakładem energetycznym.

Badaniom poddane zostały karbonizaty z odpadów mięsnych, peletów drzew iglastych, peletów drzew liściastych otrzymane w temperaturze toryfikacji: 50, 100, 150, 200, 250, 300 i 350°C oraz karbonizaty z odpadów komunalnych uzyskanych w temperaturach: 50, 100, 200, 300, 350, 400, 450 i 500°C.

Wartości indeksu Hardgrove’a dla karbonizatów z odpadów mięsnych oraz z peletów drzew iglastych i liściastych w zależności od temperatury karbonizacji przedstawiono na wykresie rys.5.

Podatność przemiałowa odpadów mięsnych jest w znacznym stopniu zależna od temperatury karbonizacji. W zakresie temperatur niższych od 100°C, proces suszenia przebiega w niedostatecznym stopniu, aby nastąpił przemiał tkanki mięsnej. W tym zakresie temperatur suszenia nie występują w ogóle możliwości przemiałowe tkanki mięsnej. W temperaturach wyższych od 100°C zaczynają pojawiać się zalążki grafityzacji i możliwości przemiału tkanki mięsnej. Zdolność przemiałowa rośnie wraz ze wzrostem temperatury toryfikacji, osiągając dla temperatur rzędu 300 – 350°C podatność przemiałową określoną indeksem Hardgrove’a na poziomie 97HGJ.

Zdolność przemiałowa karbonizatów pochodzących z peletów drzew iglastych i liściastych w temperaturach niższych od 100°C jest w niewielkim stopniu zależna od temperatury. W zakresie temperatur niższych od 100°C tkanka drzewna jest w znacznej mierze miażdżona na miazgę, w stopniu niepodobnym do ziaren. Wzrost temperatury do 100°C powoduje usunięcie wilgoci i częściowy rozpad peletów. Dalszy wzrost temperatury intensyfikuje proces grafityzacji i powstanie półkoksu węgla drzewnego. Struktura karbonizatu powstałego w procesie toryfikacji peletów z drzew iglastych i drzew liściastych w zakresie temperatur 150 – 350°C ulega niewielkiej zmianie. Wartość indeksu Hardgrove’a utrzymuje się na stałym poziomie 97HGJ.

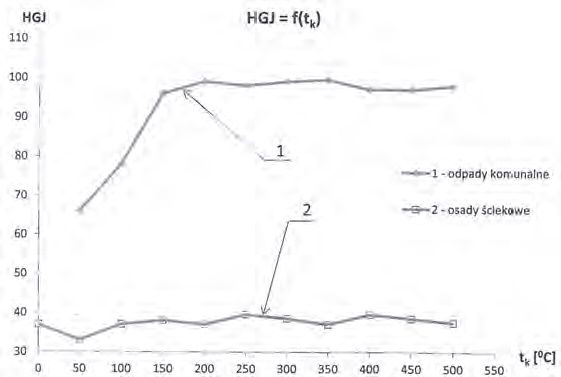

Wykres na rys.6 przedstawia zmianę podatności przemiałowej odpadów komunalnych i osadów ściekowych w zależności od temperatury karbonizacji. Wartość indeksu Hardgrove’a dla odpadów komunalnych została określona dla temperatur toryfikacji 50 – 500°C, a dla osadów ściekowych dla przedziału 0 – 500°C. Zdolność przemiałowa odpadów komunalnych rośnie wraz z temperaturą toryfikacji, od wartości indeksu HGJ=65 w temperaturze 50°C do wartości HGJ= 99 w temperaturze 200°C. W zakresie temperatur toryfikacji 200 – 350°C zdolność przemiałowa karbonizatów jest stała.

Wartość indeksu Hardgrove’a zmienia się w zakresie 98–99. W zakresie temperatur toryfikacji wyższych od 350°C, wartość indeksu HGJ ulega zmniejszeniu do wartości 96–97, co świadczy o obniżeniu podatności przemiałowej. Obniżenie podatności przemiałowej występuje z powodu wzrostu stopnia grafityzacji karbonizatów powstałych w temperaturach karbonizacji wyższych od 350°C. W przeciwieństwie do karbonizatów powstałych w trakcie toryfikacji odpadów komunalnych, które charakteryzują się wysoką podatnością przemiałową, karbonizaty powstałe w trakcie toryfikacji osadów ściekowych posiadają niską podatność przemiałową. Wartość indeksu Hardgrove’a zmienia się od początkowej wartości HGJ = 37 przy temperaturze 0°C do wartości HGJ = 33 przy temperaturze 50°C. Wzrost temperatury karbonizacji do temperatur wyższych od 100°C powoduje wzrost indeksu Hardgrove’a do wartości HGJ = 38 – 39. Wartość indeksu HGJ utrzymuje się na stałym poziomie w przedziale temperatur toryfikacji wyższych od 150°C. Podatność przemiałowa karbonizatów uzyskanych w wyższych temperaturach utrzymuje się na jednakowym poziomie. Wynika to w znacznym stopniu ze składu chemicznego substancji mineralnej, która w przeważającej mierze składa się głównie z krzemionki, która przy wzroście temperatury, w badanym zakresie temperatur karbonizacji, nie zmienia swojej struktury fizycznej i chemicznej.

Wykres na rys.7 przedstawia wpływ udziału osadów ściekowych na podatność przemiałową mieszaniny odpadów komunalnych i osadów ściekowych .. Określono wartość indeksu Hardgrove’a (HGJ) dla karbonizatów odpadów i osadów otrzymywanych w temperaturze karbonizacji tk = 200°C, 400°C. Badania przeprowadzono dla mieszanek obu składników, przy udziale karbonizatów z osadów ściekowych w zakresie: 0, 10, 20, 30, 40, 60, 80 i 100%. Udział osadów ściekowych 10%, znacznie obniża zdolność przemiałową mieszanki. Wskaźnik Hardgrove’a obniża się od wartości 99,97 do wartości HGJ = 84,81. Wzrost udziału osadów ściekowych do wartości 20% w bardzo niewielkim stopniu obniża zdolność przemiałową mieszanki. Znaczne obniżenie zdolności przemiałowej następuje przy wzroście udziału osadów ściekowych powyżej 30%. lndeks Hardgrove’a maleje liniowo wraz ze wzrostem udziału osadów ściekowych do wartości HGJ = 37, charakterystycznej dla czystych osadów ściekowych.

Granulacja ziaren pochodzących z niskotemperaturowej toryfikacji substancji organicznych

Ważnym parametrem spalanych odpadów ziaren pochodzących z toryfikacji jest granulacja. Zbyt duże wymiarowo ziarna (nadziarno) mogą nie ulec całkowitemu wypaleniu, a zbyt mate (podziarno) ulegają przesypowi lub są wynoszone ze spalinami, stanowiąc stratę niecałkowitego spalania.

Niewłaściwy dobór granulacji karbonizatu otrzymanego w procesie niskotemperaturowej toryfikacji, może spowodować znaczne straty niecałkowitego spalania wskutek niewłaściwie dobranej granulacji niskotemperaturowych karbonizatów. W przypadku prób spalania w kotłach rusztowych, karbonizatów pochodzących z substancji organicznych, uzyskanie określonej granulacji karbonizatów podawanych do kotła jest praktycznie niemożliwe.

Wynika to między innymi ze struktury fizycznej poszczególnych odpadów. Praktyczne możliwości uzyskania jednorodnej granulacji obojętnie w jakim przedziale wymiarowym, są możliwe wyłącznie w odniesieniu do jednorodnego rodzaju odpadów lub biomasy. Uzyskanie takiej jednorodności w stosunku do odpadów lub biomasy pochodzącej z różnorakich odpadów jest bardzo trudne. W danym przedziale wymiarowym, udział masowy podziarna i nadziarna będzie charakterystyczny dla danego rodzaju substancji organicznej, lecz nie będzie charakterystyczny dla próby „średniej” uzyskanego pyłu węglowego.

W przypadku spalania toryfikowanych substancji, obojętnie jakiego rodzaju, obok problemu granulacji „pierwotnej”, występuje dodatkowo problem „wtórnego” rozpadu (fragmentaryzacji) ziaren karbonizatów w fazie termicznej obróbki substancji organicznej. Wewnątrz ziaren gwałtownie rośnie ciśnienie, które powoduje rozpad dużych ziaren na szereg mniejszych fragmentów, których liczba i wielkość zależą od rodzaju odpadów i warunków termicznych toryfikacji. Powstały po odgazowaniu karbonizat stanowi zbiór niewielkich ziarenek o bardzo niskiej gęstości i rozwiniętej powierzchni zewnętrznej.

Rodzaj rozpadu toryfikowanego ziarna zależy również od jego struktury fizycznej i od parametrów obróbki mechanicznej. W miarę wzrostu temperatury toryfikacji, rośnie fragmentaryzacja ziarna pod względem liczby powstałych podziaren o coraz mniejszej masie.

Nieco odmienny mechanizm rozpadu obserwuje się w przypadku toryfikowanych peletów i brykietów sformowanych z biomasy. W tym przypadku, w trakcie toryfikacji przebiega fragmentaryzacja obrabianego termicznie ziarna, głównie w części zewnętrznej, stopniowo przesuwając się w czasie procesu do wnętrza ziarna. W miarę wzrostu temperatury toryfikacji, fragmentaryzacja ziarna obejmuje coraz głębsze rejony i przebiega z coraz większą intensywnością

W końcowych temperaturach toryfikacji (bliskich 500°C) obserwuje się wybuchowy charakter rozpadu brykietu na wiele podziaren o zbliżonych rozmiarach, niewiele różniących się wymiarowo od substancji, z której uformowane zostało ziarno. Wszelkiego rodzaju brykiety i pelety pochodzące z drewna lub z rozdrobnionych odpadów rolno-spożywczych, ulegają rozpadowi już w fazie suszenia, w temperaturach toryfikacji niższych od 300°C.

W temperaturach niższych od 400°C obserwuje się początkowy rozpad jednolitych struktur brykietów i peletów oraz przejście struktur celulozy i ligniny w struktury grafitoidalne (półkoksów) o początkowej strukturze karbonizatów. Powstałe karbonizaty składają się z luźno ułożonych niezorientowanych siatek węglowych, nie połączonych mocnymi siłami chemicznymi.

W temperaturach wyższych od 400°C rozpoczyna się proces intensywnego rozkładu termicznego substancji organicznej, w czasie którego przebiega grafityzacja powodująca powstanie półkoksu o słabo powiązanych fragmentach struktur węglowych. W temperaturach powyżej 400°C rozpoczyna się rozpad ziaren brykietów i peletów na elementarne struktury, z których zostały uformowane. W zakresie temperatur powyżej 400°C całą masę substancji „agro” i substancji drzewnej stanowią ziarna (karbonizatów) półkoksu o bardzo wysokiej podatności na przemiał i rozpad na małe fragmenty o wymiarach 0 – 3mm powstałe przy niewielkim nacisku mechanicznym.

Chaotyczna budowa podstawowych struktur pakietów siatek oraz brak zorganizowanej orientacji pakietów sprawia, że między poszczególnymi pakietami występują niewielkie siły, które nie nadają ziarnu fizycznej trwałości.

Gwałtowny wzrost ciśnienia wewnątrz ziarna powoduje rozpad całej struktury w wyniku dekompresji par i gazów pirolitycznych. Zachodząca w procesie suszenia i odgazowania daleko idąca fragmentaryzacja toryfikowanej biomasy jest w znacznej mierze przyczyną powstania dużej ilości podziarna i karbonizatu o małej odporności mechanicznej na działanie zewnętrznych sił fizycznych. Zdolność przemiałowa fazy stałej ma wpływ na jakość przemiału, która charakteryzowana jest pozostałością na sicie R90 i R200.

Wnioski

- W wyniku niskotemperaturowego procesu karbonizacji biomasy w zakresie wartości temperatury od 200 do 500°C w czasie od 2 do 4 minut następuje poprawa zdolności przemiałowych powstałych substancji organicznych.

- Niskotemperaturowa karbonizacja biomasy, niezależnie od jej pochodzenia botanicznego i biologicznego, poprawia w sposób zdecydowany jej podatność przemiałową do poziomu wysuszonych węgli brunatnych.

- Niskotemperaturowa karbonizacja substancji organicznej dowolnego pochodzenia jest optymalnym sposobem alternatywnego przygotowania paliwa energetycznego (APE) w pełni przydatnego do współspalania z pyłem węglowym w kotłach pyłowych.

- Oznaczenie podatności przemiałowej określa się zgodnie z normą międzynarodową ISO 5074:1994, która zastępuje polską normę PN-78/G-04530 Węgiel kamienny – metoda Hardgrove’a.

- Własności przemiałowe karbonizatów pochodzących z odpadów stanowiących mieszaninę, dla której materiałem wyjściowym były odmiany alotropowe różnych substancji organicznych, jest addytywna do czystych składników, zwłaszcza gdy substancje wyjściowe mają charakter organiczny.

- W trakcie podgrzewu odpadów komunalnych rozkład termiczny substancji organicznej odpadów występuje już w niskich temperaturach. W temperaturze karbonizacji około 200°C, obserwuje się już intensywny proces odgazowania części lotnych ze zdecydowanej większości odmian alotropowych odpadów komunalnych. . Pozostały po odgazowaniu karbonizat posiada strukturę zbliżoną do struktury półkoksu o dobrze zarysowanej strukturze węgla drzewnego. Stopień karbonizacji jest zależny od rodzaju odmiany alotropowej odpadów.

- W procesie rozdrabniania paliwa w młynie wykorzystane jest zjawisko miażdzenia. W zależności od właściwości podawanej do młyna substancji, a zwłaszcza jej podatności przemiałowej, proces mielenia przebiega bardziej lub mniej efektywnie co ma znaczenie w procesie współspalania. Rozdrabniane pelety drzew liściastych i iglastych cechują się dużą zawartością wilgoci co wpływa niekorzystnie na ich własności przemiałowe. Znacznie lepsze własności przemiałowe ma sucha biomasa.

- Ocena wyboru metody przygotowania biomasy przed wprowadzeniem jej do młyna jest sprawą zasadniczą przed wyborem technologii przygotowania biomasy do współspalania. Stosowanie surowej biomasy pogarsza jakość przemiału węgla przez tworzenie się pod kulami młyna sprężystej warstwy z biomasy, co utrudnia rozdrabnianie węgla. Prowadzi to do okresowych zakłóceń pracy młyna, a w skrajnych przypadkach do jego awaryjnego odstawiania.

- Podczas współspalania, biomasa powinna zostać rozdrobniona do rozmiarów zapewniających podobną do węgla charakterystykę kinetyczną spalania. Częściowo uwęglona biomasa o małych rozmiarach i wysokiej reakcyjności jest bardziej odpowiednia do współspalania w dużych kotłach opalanych pyłem węglowym niż w małych kotłach rusztowych.

- Najbardziej racjonalną metodą spalania odpadów w kotłach energetycznych jest niskotemperaturowa karbonizacja odpadów i podawanie uzyskanego karbonizatu przez wydzieloną instalację do kotła.

- Wstępna karbonizacja odpadów przez wydzieloną instalację toryfikacji i przemiału uzyskanych karbonizatów w młynie, w porównaniu z technologią współmielenia surowych odpadów z węglem w młynach węglowych, ma następujące zalety:

–– umożliwia współspalanie z wysokim udziałem odpadów w masie węglowej,

–– uniezależnia układ podawania odpadów od ograniczeń wydajności urządzeń nawęglania,

–– ułatwia monitorowanie ilości podawanych odpadów do kotła (oddzielny palnik),

–– układ regulacji pracy palnika spalającego karbonizat jest niezależny od układu regulacji palników pyłowych,

–– praca kotła jest niezależna od dyspozycyjności instalacji spalania karbonizatu. Transport karbonizatu do kotła jest realizowany niezależnymi pyłoprzewodami, a samo wprowadzenie karbonizatu do kotła jest realizowane przez niezależne palniki do spalania karbonizatu. Podawanie karbonizatu z wykorzystaniem osobnych palników może być realizowane na tym samym poziomie co umieszczone są palniki pyłowe lub na poziomie powyżej palników pyłowych.

- Z punktu widzenia analizy spalania paliwa w komorze kotła, bardzo duże znaczenie ma stopień rozdrobnienia karbonizatu. Przedstawione na rys.3 i 4 zależności pokazujące ilości nadziarna (>74μm) i podziarna w zależności od temperatury i czasu toryfikacji pokazują, że temperatura toryfikacji odpadów komunalnych powyżej 300°C w czasie dłuższym od 120s, jest wystarczająca do uzyskania uziarnienia karbonizatu, które zapewnia całkowite wypalenie ziaren w komorze kotła.

- Karbonizaty pozbawione wilgoci w procesie niskotemperaturowej toryfikacji odpadów komunalnych są paliwem wysoce reaktywnym, które ulega całkowitemu spaleniu w komorze kotła. Wiąże się to z szybką konsumpcją tlenu, co narzuca inną organizację doprowadzenia powietrza do jądra płomienia karbonizatu niż w przypadku spalania pyłu węglowego. Różnice dotyczą zarówno przestrzeni jak i intensywności doprowadzenia powietrza do płomienia karbonizatu. Różnice w intensywności spalania pyłu karbonizatu i węgla są na tyle znaczne, że przy spalaniu obu substancji w jednym palniku, tlen doprowadzony do palnika, zostanie skonsumowany głównie przez ziarna karbonizatu i niedoborze tlenu do spalania pyłu węglowego. Spowoduje to powstanie niedopału ziaren węglowych i wzrost straty niecałkowitego spalania (Sn), a w konsekwencji obniżenie sprawności termicznej kotła.

- Mechanizmy wpływające na obniżenie sprawności kotła związane są z różnicami w fizykochemicznych własnościach karbonizatów uzyskanych z niskotemperaturowej toryfikacji odpadów komunalnych i własnościami fizykochemicznymi pyłów węglowych, a w konsekwencji w różnicach kinetycznych obu substancji.

- Toryfikowany niskotemperaturowy karbonizat z biomasy lub odpadów komunalnych można współspalać w paleniskach pyłowych kotłów energetycznych z pyłem węglowym, przy użyciu oddzielnych palników dla obu substancji. Wynika to ze znacznie różniącego się mechanizmu spalania i różnej szybkości konsumpcji doprowadzonego do palnika powietrza. Współpodawany do palnika pył karbonizatu, pochłania znacznie szybciej tlen podawany do palnika niż pył węglowy. Następuje intensywne zużycie tlenu w jądrze płomienia karbonizatu, przy braku dla pyłu węglowego. W wyniku tego zjawiska powstaje niedopał koksiku ziaren węglowych i strata niecałkowitego spalania, a w konsekwencji obniżenie sprawności kotła.

- Współspalanie toryfikowanych odpadów komunalnych lub biomasowych w komorach pyłowych kotłów energetycznych, jest racjonalne wówczas, gdy jest spalane w oddzielnych palnikach, które posiadają własne systemy podawania powietrza do spalania i własne systemy regulacji mechanizmów spalania.

L I T E R AT U RY.

[1] Acharya B., Dutta A, Minaret J.: Review on comparative study of dry and wet forrefaction. Sustainable Energy Technologies and Assessments (2015) 12, 26÷37

[2] Kopczyński M., Zawada J.: Toryfikacja biomasy drogą do eliminacji barier technologicznych wielkoskalowego jej współspalania. Polityka Energetyczna (2013) 16(4), 271÷284

[3] Prins M.J., Ptasiński K.J., Janssen F.J.J.G.: More officient biomass gasification and lowtemperature carbonization of woody biomass. Evalucention of fuel characteristics of the products. (2012) 31 (15), 3458÷3470

[4] Basu P.: Biomass Gasification, Pyrolysis and Torrefaction Practical Design and Teory. Chapterle-Torrefaction. Elsevier. JSBN (2013) 978-0-12-396488-587-145

[5] Uchwała Nr 88 Rady Ministrów z dnia 1 lipca 2016 r. w sprawie „Krajowego planu gospodarki odpadami” M. P. 2016 poz. 784

[6] Uchwała Nr 217 Rady Ministrów z dnia 24 grudnia 2010 r. w sprawie „Krajowego planu gospodarki odpadami 2014” M. P. 2010 nr 101 poz. 1183

[7] Flaga-Maryańczyk A.: „Wybrane procesy suszenia technologicznego z zastosowaniem pomp ciepła” Środowisko. Wydawnictwo Politechniki Krakowskiej 2012, 28, 183÷197

[8] Malińska K.: „Laboratoryjne wyznaczanie porowatości powietrznej materiałów przeznaczonych do kompostowania” Inż. Ochr. Środowiska 2012, 15 (2), 155÷167

[9] Jurkiewicz J., Rosiński S.: „Karbochemia” PWN Warszawa 1968

[10] Jasienko St., Bratek W.: „Wpływ szybkości ogrzewania na wydajność pirolizy węgla płomiennego i gazowego” Prace Naukowe I.Ch.TNiW Politechniki Wrocławskiej 1979 nr 35, Seria Konferencyjna nr 4, 57÷63

[11] Rogo B., Tamkow K.: „Chemiczna Technologia Węgla” PWT Warszawa 1971

[12] Karcz H., Dziugan P., Komorowski W., Grabowicz M., Pędzik P.: „Niskotemperaturowa karbonizacja biomasy i odpadów organicznych źródłem paliw dla energetyki zawodowej” – praca zbiorowa pod redakcją Michała Kozioła. Monografia ISBN 978-83-9302 Politechnika Gliwicka. Katedra T.U.Z.O. Gliwice 2013, 60÷74

[13] Rusjanowa N.D., Jerkin J.J.: „Novyje dannyje o chimicˆeskom strojenii uglej” Chimija Tverdogotopliva 1978 nr 4, 29÷35

[14] Karcz H., Butmankiewicz T.: „Sposób przygotowania i spalania biomasy odpadów biodegradowalnych oraz urządzenia do realizacji tego sposobu” Zgłoszenie Patentowe P 399585 z dnia 20.06.2012 r.

[15] Bloschke S.: „Próba mechaniczna kopalin” Wyd. „Śląsk” Katowice 1972

[16] Polska Norma PN-ISO 5074:2002 Węgiel kamienny – oznaczanie wskaźnika podatności przemiałowej Hardgrove’a

dr inż. Henryk Karcz, mgr inż. Michał Grabowicz – Combustion Sp. z o.o., Głowno. Adres do korespondencji: karcz.henryk@gmail.com