biomass

The emission of CO2 from combustion processes realized in various sectors of the economy in Poland

Wstęp

W grudniu 2018 r. w Katowicach odbyło się spotkanie Stron Ramowej Konferencji Klimatycznej Narodów Zjednoczonych. COP24 uważany jest za największe i najważniejsze wydarzenie związane z globalną ochroną środowiska w ostatnim czasie. Za podstawowy środek, który miałby zapobiec niebezpiecznej zmianie klimatu, ponownie uznana została globalna redukcja emisji CO2. Propozycje padające z ust ekspertów na temat metod efektywnej realizacji tego zadania, skłaniają do przemyśleń. Najczęściej można było usłyszeć o koniecznej redukcji emisji CO2 o połowę do 2030 roku i do zera w 2050 roku. Czy jest to realne w warunkach Polski? Czy należy przekładać te kalkulacje na nasze lokalne warunki, gdy mowa jest o redukcji globalnej? Żeby myśleć o tym co jest możliwe do przeprowadzenia i snuć plany na najbliższe kilkadziesiąt lat, należy zacząć od stanu obecnego i obecnie wykorzystywanych paliw i rozwiązań technicznych.

Wybór i opis najczęściej stosowanych paliw w Polsce pod kątem produkcji CO2

Za wyjątkiem produkcji ciepła i energii elektrycznej z bezpośrednim wykorzystaniem energii słonecznej, nuklearnej, wiatru czy też wody, produkcja energii wymaga spalania paliw. Jeśli w składzie określonego paliwa znajduje się pierwiastek węgiel, to jego spalenie skutkuje powstawaniem CO2 i innych produktów spalania, stanowiących zanieczyszczenia powietrza. O ile emisję tych substancji, np. NOX czy też SOX można i trzeba ograniczać, o tyle emisji CO2 ze spalania paliw zawierających węgiel, w sposób bezpośredni uniknąć nie można. Spalanie węgla dla wytwarzania energii elektrycznej i ciepła jest więc w praktyce gospodarczej nierozerwalnie związane z produkcją CO2.

Można bez problemu wskazać paliwa, które najczęściej pojawiają się w tzw. sektorze ogrzewnictwa indywidualnego, czyli są spalane w urządzeniach grzewczych pracujących w mieszkaniach i domach (kotły c.o., piece) oraz te, które spala się na potrzeby produkcji ciepła i energii elektrycznej dla szerszej grupy odbiorców, w sektorze tzw. energetyki zawodowej. Oprócz tych właśnie paliw, na potrzeby artykułu uwzględniono dodatkowo paliwa wykorzystywane w transporcie. Zestawienie wybranych paliw, ich wartości opałowe oraz zawartości pierwiastka węgla podano w tablicy 1. W przypadku węgla kamiennego, brunatnego, koksu i biomasy uwzględniono najlepsze i najgorsze tego typu paliwa dostępne na rynku. Dla węgla, pod nazwą węgiel kamienny min. został uwzględniony węgiel kamienny niskiej jakości – np. sortyment miał, a pod nazwą węgiel kamienny max. uwzględniono węgiel kamienny bardzo dobrej jakości – np. sortyment groszek. Podobnie ma się sprawa dla węgla brunatnego, koksu i biomasy, gdzie indeks min. oznacza niskie parametry jakościowe tego paliwa, a max. najlepsze jakościowo paliwo tego typu dostępne na rynku. Przykładowo dla biomasy takim bardzo dobrym „sortymentem”, który można spalać z wysoką sprawnością, są pelety drzewne. Parametry paliw bezdymnych lub niskoemisyjnych można przyjąć na poziomie takim jak dla koksu.

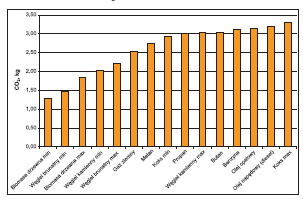

Na wykresie rys.1. przedstawiono uszeregowanie rozważanych paliw, ze względu na ilość CO2 teoretycznie powstającego z idealnego (tzn. całkowitego i zupełnego) spalenia 1 kg każdego z nich. Jest to zależność wprost proporcjonalna do zawartości węgla w danym paliwie, co oznacza, że im więcej węgla pierwiastkowego znajduje się w 1 kg paliwa tym większą ilością CO2 skutkuje jego spalenie. Zgodnie z tablicą 1, najmniej uwęglonym paliwem jest niskiej jakości biomasa, zawiera bowiem tylko 35% węgla. W wyniku spalania idealnego z 1 kg tego paliwa powstanie 1,28 kg CO2. Najbardziej uwęglonym z rozważanych paliw jest dobrej jakości koks, który zawiera około 90% węgla. Z idealnego spalania 1 kg tego paliwa powstanie 3,30 kg CO2.

Spalanie jednostkowej masy każdego z paliw przyniesie zdecydowanie różną ilość wyprodukowanego ciepła, zależną od wartości opałowej konkretnego paliwa. W obrębie grupy paliw, jaką uwzględniono w ramach niniejszej pracy, nie obserwuje się zależności pomiędzy wzrostem zawartości pierwiastka węgla, a wzrostem wartości opałowej paliwa (a więc zdolności do produkcji ciepła/energii z jednostki masy).

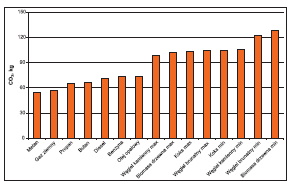

Na wykresie rys. 2. przedstawiono paliwa uszeregowane w kolejności rosnącej stosunku emisji CO2 do ilości ciepła uwalnianego w procesie idealnego spalania poszczególnych paliw. I tak najmniej CO2, bo 54,9 kg, powstanie podczas idealnej produkcji ciepła z metanu, którego do produkcji 1 GJ energii należy zużyć 20 kg. Najwięcej CO2 w przypadku paliwa kopalnego – około 122 kg, powstanie podczas spalania węgla brunatnego niskiej jakości, którego do idealnej produkcji 1 GJ należy zużyć 83 kg, natomiast relatywnie najwięcej CO2 – około 128 kg, powstanie podczas spalania niskiej jakości biomasy, której do idealnej produkcji 1 GJ należy zużyć około 100 kg. Warto zwrócić uwagę, że dla tego samego efektu produkcji ciepła, spalając w sposób idealny najlepszą biomasę, wyprodukuje się więcej CO2, niż spalając dobrej jakości węgiel kamienny. Przyjmuje się, że energetyczne wykorzystanie biomasy, ze względu na fotosyntezę roślin, nie powoduje wzrostu zawartości tego gazu w atmosferze, jednak tak jak w przypadku każdego paliwa zawierającego węgiel, również spalanie biomasy powoduje bezpośrednią emisję CO2, i to – jak pokazano na wykresie (rys. 2) – wcale nie małą.

Analiza ilości CO2 emitowanego ze spalania w warunkach rzeczywistych

Procesy spalania realizowane w celu produkowania ciepła w praktyce odbywają się w rzeczywistych urządzeniach, które charakteryzują się mocno zróżnicowaną sprawnością, znacznie odbiegającą od 100%. Im niższa sprawność urządzenia, tym więcej paliwa zostanie spalone, aby wyprodukować 1 GJ ciepła użytkowego, co oznacza, że dla otrzymania tego samego efektu energetycznego zostanie wytworzone więcej CO2.

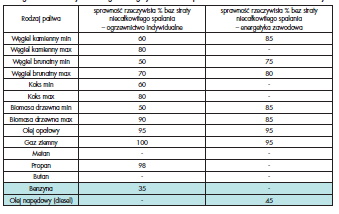

Zagadnienie to zostało przeanalizowane w niniejszych rozważaniach poprzez przypisanie poszczególnym paliwom stałych, charakterystycznych sprawności ich spalania, niezależnie od rodzaju urządzeń, w jakich to spalanie się odbywa. Założenie takie, z pewnością kontrowersyjne, umożliwia jednak ogólną analizę wpływu zastosowania poszczególnych paliw na emisję CO2. Zestawienie przyjętych do obliczeń charakterystycznych sprawności przedstawiono w tablicy 2. Wprowadzono w niej podział na urządzenia spotykane w infrastrukturze sektora ogrzewnictwa indywidualnego i w tzw. energetyce zawodowej (ciepłownie zawodowe o mocy > 5 MW, elektrociepłownie, elektrownie). Ponieważ wydaje się interesujące w tym kontekście porównanie wykonane dla paliw używanych w transporcie, w tablicy 2 uwzględniono również spalanie w typowych silnikach stosowanych w pojazdach samochodowych. Transport towarowy o charakterze komercyjnym odbywa się głównie z wykorzystaniem pojazdów wyposażonych w silniki Diesla, a silniki benzynowe w większości montowane są w samochodach osobowych, zatem te pierwsze znalazły się w kolumnie „energetyka zawodowa”, a służące osobom prywatnym silniki benzynowe w kolumnie „ogrzewnictwo indywidualne”.

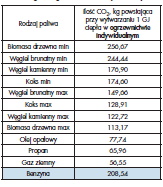

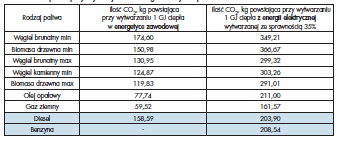

W tablicach 3 i 4 przedstawiono orientacyjne wartości CO2, powstającego w procesach spalania rozważanych paliw w rzeczywistych urządzeniach pracujących w sektorach ogrzewnictwa indywidualnego i energetyki zawodowej oraz w transporcie. Analizując wyniki obliczeń można zauważyć, że w pierwszym z tych sektorów uzyskanie tej samej ilości energii skutkuje największą emisją CO2 przy spalaniu dwóch paliw: biomasy drzewnej o niskiej jakości (257 kgCO2/GJ) i niskokalorycznego węgla brunatnego (244 kgCO2/GJ), w dalszej zaś kolejności niskokalorycznego węgla kamiennego (176 kgCO2/GJ) i innych paliw. W przypadku sektora energetyki zawodowej, największą emisją CO2 przypadającą na jednostkową ilość wyprodukowanego ciepła charakteryzuje się kolejno spalanie węgla brunatnego o niskiej jakości (175 kgCO2/GJ), biomasy o niskiej jakości (151 kgCO2/GJ), węgla brunatnego o wysokiej jakości (131 kgCO2/GJ) i niskokalorycznego węgla kamiennego (125 kgCO2/GJ). Spalanie 4 wymienionych paliw skutkuje przy tym zbliżonym poziomem emisji względem ilości wytwarzanej energii. W prezentowanym w tablicy 3 porównaniu najbardziej korzystnie pod względem emisji wypadają: olej opałowy, propan i gaz ziemny, których spalanie w celu wytworzenia 1 GJ ciepła powoduje powstawanie 3 do 4 krotnie mniejszej ilości CO2 niż w przypadku paliw stałych. Również w energetyce zawodowej spalanie oleju opałowego i gazu ziemnego skutkuje najmniejszymi emisjami CO2 w odniesieniu do wytwarzanej energii – w tym jednak przypadku są one 2 do 3 razy niższe niż w przypadku najgorszych paliw stałych. Dodatkowo olej opałowy i gazy palne są paliwami, które z utleniaczem tworzą niemal idealną mieszankę homogeniczną, co m.in. skutkuje zdecydowanie mniejszą emisją większości pozostałych zanieczyszczeń charakterystycznych dla procesów spalania, niż w przypadku spalania paliw stałych. Różnica emisji CO2 w przypadku paliw używanych w transporcie do napędu silników benzynowych i wysokoprężnych wydaje się niewielka, jednak biorąc pod uwagę duże zużycie paliw w skali globalnej, jest ona istotna.

W drugiej kolumnie tablicy 4, przedstawiono obliczenia emisji CO2 odpowiadające pozyskaniu 1 GJ ciepła z energii elektrycznej. Przyjęto, że przemiana energii elektrycznej na ciepło następuje ze sprawnością 100%. Równocześnie założono sprawność przemiany energii pierwotnej paliwa w energię elektryczną na identycznym dla każdego paliwa poziomie 35% (uwzględniającym straty przesyłowe). W praktyce polskiej energia elektryczna jest wytwarzana przede wszystkim z węgli kamiennych gorszej jakości oraz węgla brunatnego niższej jakości, dla których wskaźniki emisji dwutlenku węgla są najbardziej niekorzystne i wynoszą odpowiednio 303 oraz 349 kgCO2/GJ.

Zestawienie charakterystycznych sprawności spalania paliw, w podziale na infrastrukturę sektora ogrzewnictwa indywidualnego i energetyki zawodowej w Polsce oraz w silnikach samochodowych

Zestawienie ilości CO2 emitowanych z procesów spalania paliw dla wyprodukowania 1 GJ energii w ogrzewnictwie indywidualnym

Podsumowanie i wnioski

Analiza wpływu produkcji ciepła na środowisko poprzez pryzmat wielkości emisji CO2, wskazuje przede wszystkim na silnie negatywne oddziaływanie metod produkowania ciepła z energii elektrycznej wytwarzanej w oparciu o tradycyjne w warunkach polskich paliwa kopalne gorszej jakości – węgiel kamienny oraz węgiel brunatny. W przypadku gdy do produkcji energii elektrycznej wykorzystuje się węgiel kamienny, emisja CO2 przy produkcji ciepła z energii elektrycznej jest 1,7 (lub 2,5 przy wykorzystaniu w źródłach ciepła węgla lepszej jakości) oraz odpowiednio 2,4 razy większa niż przy wytworzeniu analogicznej ilości ciepła w oparciu o źródła indywidualne lub energetykę zawodową. Gdyby założyć, że produkcja energii elektrycznej jest prowadzona w oparciu o węgiel brunatny, ilość uwalnianego w jej wyniku CO2 byłaby 2 razy wyższa od ilości CO2 emitowanego ze źródeł indywidualnych opalanych bezpośrednio węglem kamiennym gorszej jakości i 2,8 razy wyższa dla przypadku źródeł indywidualnych opalanych węglem kamiennym wysokiej jakości. W związku z tym pojawiające się twierdzenia, iż zamiana domowych urządzeń grzewczych zasilanych paliwami kopalnymi na urządzenia zasilane energią elektryczną zmniejsza emisję CO2, są pozbawione racjonalnych podstaw. Ta sama zasada wydaje się także dotyczyć transportu, aczkolwiek ostateczne rozstrzygnięcie tej kwestii wymaga pogłębionej analizy.

Emisja CO2 jest nieodłącznym elementem spalania paliw węglowych i węglowodorowych, i nie może być ograniczona lub wyeliminowana poprzez ingerencję w sam proces spalania (jak to ma miejsce w odniesieniu do niektórych innych składników spalin). Dodatkowo jest to zanieczyszczenie produkowane w procesie spalania w największych ilościach. W tablicy 5 przedstawiono przykładową emisję typowych zanieczyszczeń z kotłów c.o. spełniających aktualne BAT, zasilanych węglem kamiennym sortyment groszek i peletami drzewnymi, o mocy znamionowej około 25 kW.

Analiza przedstawionych w tabeli danych pokazuje, że podczas spalania powstaje znacznie więcej CO2, niż innych substancji stanowiących zanieczyszczenia powietrza. Oceniając jednak rzeczywisty stopień oddziaływania CO2 na środowisko względem innych zanieczyszczeń, należy wziąć pod uwagę i porównać stopień ich szkodliwości.

I tak, dwutlenek węgla jest gazem, zresztą nie jedynym, powodującym zwiększanie absorpcji selektywnej promieniowania słonecznego, czego skutkiem jest wzrost temperatury atmosfery ziemskiej z różnymi tego skutkami ekologicznymi, zazwyczaj znacznie rozciągniętymi w czasie. Równocześnie nie zagraża on bezpośrednio zdrowiu ludzkiemu, a jego znaczny nadmiar w powietrzu, przejawiający się ograniczeniem zawartości potrzebnego do oddychania tlenu, może skutkować, co najwyżej pojawieniem się uczucia duszności. Tymczasem pozostałe, wskazane w tablicy 5 substancje, stanowią dla zdrowia człowieka zagrożenie o charakterze bezpośrednim i niemal natychmiastowych skutkach. Dotyczy to śmiertelnie niebezpiecznego w dużych stężeniach czadu (CO), lotnych związków organicznych (LZO) mających udział w powstawaniu szkodliwego ozonu troposferycznego, niebezpiecznych dla zdrowia tlenków azotu (NOx), dwutlenku siarki (SO2) będącego jedną z przyczyn powstawania kwaśnych deszczy i smogu typu londyńskiego, kancerogennego i mutagennego benzo-alfa-pirenu (B(a)P) i wywołującego liczne dolegliwości zdrowotne pyłu zawieszonego.

W tym kontekście tłumaczone tzw. polityką klimatyczną rozwiązania mające na celu ochronę klimatu, sprowadzające się głównie do ograniczania emisji CO2 i innych gazów cieplarnianych, wydają się nie przystawać do polskich realiów. W Polsce wymienione powyżej zanieczyszczenia, szczególnie pyły i BaP, stanowią poważny problem ekologiczny, a efektem ich wysokich stężeń w powietrzu są: zwiększona zachorowalność i duża liczba przedwczesnych zgonów [5]. Dlatego też walka z nadmierną emisją tych właśnie zanieczyszczeń, prowadzona w imieniu i na rzecz zagrożonego społeczeństwa, powinna stanowić podstawowy element ochrony środowiska realizowany na różnych poziomach decyzyjnych z wykorzystaniem społecznych środków finansowych. Ograniczanie emisji CO2 powinno raczej być realizowane tam, gdzie towarzyszy ono ograniczaniu innych wymienionych zanieczyszczeń lub gdzie może zostać uzyskane metodami bezkosztowymi.

L I T E R AT U R A :

[1] G. Wielgosiński, R. Zarzycki, Technologie i procesy ochrony powietrza, PWN 2018

[2] Recknagel, Sprenger, Hönmann, Schramek, Poradnik Ogrzewanie+Klimatyzacja, EWFE 94/95

[3] Sprawozdanie IChPW „Innowacyjny system optymalizujący strumień powietrza procesowego dedykowany do kotłów c.o. z automatycznym podawaniem paliwa stałego w tym biomasy”, Zabrze 2018

[4] Sprawozdanie IChPW „Innowacyjne konstrukcje kotłów c.o. zoptymalizowane pod kątem efektywnego, eksploatacyjnego zmniejszenia zużycia paliw stałych”, Zabrze 2017

[5] EEA Report No 12/2018. Air quality in Europe — 2018 report. European Environment Agency, Copenhagen 2018.

Improvement of the properties of combustion by-products from grate boilers

Wstęp

Rosnące zapotrzebowanie na ciepło oraz energię elektryczną i coraz bardziej restrykcyjne normy emisyjne obligują producentów do zmiany swojego podejścia w kwestii operowania wytwarzaniem energii. Światowe trendy dążą do eliminacji wytwarzania energii elektrycznej i ciepła z paliw kopalnych, co wiąże się z potrzebą stosowania paliw odnawialnych. Właściwości paliw odnawialnych np. biomasy, mogą być poprawiane poprzez szeroki zakres czynności czy aktywności realizowanych przed lub w trakcie procesu spalania. Działania te nazywane są z języka angielskiego preprocessing’iem paliwa, a w ich zakres wchodzą: suszenie, mielenie, płukanie, toryfikacja, peletyzacja, brykietowanie, piroliza oraz addytywowanie [1-6]. Metody te pomagają zmniejszyć wilgotność, zwiększyć gęstość nasypową, fragmentować cząstki, usunąć niepożądane związki chemiczne (jak metale alkaliczne czy metale ciężkie) oraz usunąć części lotne (odgazować).

Zawarta w pracy analiza skupia się na addytywach. Addytywy to substancje lub związki chemiczne, które mogą zostać dodane do paliwa przed lub w trakcie procesu spalania celem osiągnięcia pożądanego oddziaływania na produkty spalania (jak popiół czy spaliny) lub proces np. uwolnienie KCl do fazy gazowej celem poprawienia właściwości popiołu. Addytywy dzielą się na kilka kategorii w zależności od składu:

- addytywy wapienne (CaO, Ca(OH)2, CaCO3, CaCO3 ∙ MgCO3) – grupa addytywów używana głównie celem redukcji emisji tlenków siarki pochodzących z procesu spalania oraz celem zmniejszenia intensywności procesu żużlowania. Pozwalają one na formowanie się wysokotopliwych związków potasu i fosforu zgodnie z reakcją (1.1)

![]()

- addytywy siarkowe ((NH4)2SO4) – obniżają ryzyko korozji i żużlowania. Stosowanie siarczanu amonu pozwala na reakcję odazotowania spalin z pomocą uwolnionego amoniaku w obszarze wtrysku. Umiejętne stosowanie addytywów na bazie siarki pozwala zwiększyć charakterystyczne temperatury przemiany popiołu i obniżyć ryzyko korozji chlorowej [8]

- addytywy fosforowe (CaHPO4 ∙ 2H2O) – kwas fosforowy pozwala na zmniejszenie tendencji popiołu do spiekania i aglomeracji w kotłach fluidalnych. Związki fosforu reagują z potasem tworząc fosforany potasu, które w toku dalszych reakcji reagują z CaO. W związku z tym związki fosforowe blokują powstawanie fosforanu krzemu, który posiada niskie temperatury charakterystyczne dla przemian popiołu (AFT). Wzór 1.4 przedstawia reakcję z KCl [10]:

- addytywy miedziowe (3CuO ∙ CuCl2 ∙ 4H2O) – addytywy, które zmieniają fizykochemiczne właściwości popiołu, a tym samym sprawiają, że popiół staje się łatwy do usunięcia przez wdmuchiwacze. Stosowanie addytywów na bazie miedzi zwiększa kruchość popiołu [11].

- addytywy glinokrzemianowe – grupa addytywów oddziałująca na system wiązań K-S-Cl oraz wpływająca na formowanie się aerozoli. Grupa ta obejmuje minerały, jak: kaolin, bentonit, boksyt, haloizyt oraz zeolity. Stosowanie glinokrzemianów pozwala na zwiększenie temperatury charakterystycznych przemian popiołu co skutkuje zmniejszeniem ryzyka żużlowania i aglomeracji. Jako przykład poniżej podano reakcje z KCl (1.5 i 1.6). Powstałe związki (kalsylit i leucyt) posiadają wysoką temperaturę płynięcia (1600oC oraz 1500oC) [12]. Innym przykładem związków wysokotopliwych tworzących się w sposób opisany wcześniej jest mulit z temperaturą powyżej 1500oC. Warto zauważyć, że glinokrzemiany mają rozbudowaną strukturę oraz rozwiniętą powierzchnię właściwą, stąd występują procesy absorpcji i adsorpcji oraz reakcje z metalami alkalicznymi. Glinokrzemiany mogą reagować także z innymi związkami metali alkalicznych np. K2SO4 (temperatura mięknięcia 1069oC) lub K2CO3 (815oC) zgodnie z reakcjami 1.7 i 1.8 [13]

Badania przeprowadzone z użyciem biomasy rolniczej (bagasa, eukaliptus) z użyciem kaolinu wskazują na wysoką skuteczność retencji potasu w formie stałych osadów, przyczyniając się do uwolnienia chloru w formie gazowego HCl [14]. W kolejnych badaniach przeprowadzonych z użyciem trzech typów biomasy (pelletów drzewnych, słomy pszenicznej oraz wytłoczyn z oliwek) oraz dodatku glinokrzemianowego, odkryto znaczący wpływ addytywu na przejście do stanu gazowego związków korozyjnych oraz tworzących aglomeraty (głównie KCl i KOH) [15]. Inne badanie przeprowadzone z użyciem czterech typów addytywów (kaolin, haloizyt, produktu odpadowego z procesu odsiarczania oraz kamienia wapiennego) w reaktorze doświadczalnym BFB podczas spalania trocin (Wood chips) oraz pelletów słonecznikowych dowiodły skuteczność w przypadku ryzyka zaburzenia procesu fluidyzacji w obliczu tworzenia się aglomeratów popiołowych. W podsumowaniu, autorzy stwierdzili, że najlepszą ochronę procesu gwarantowały kaolin oraz haloizyt [16]. Autorzy innej publikacji [17] doszli do takich samych wniosków, podczas testów 4 addytywów (haloizyt, kaolin, bentonit i popiół lotny) podczas współspalania biomasy agro. Wysoka skuteczność haloizytu i kaolinu w usuwaniu chloru i wiązaniu potasu w związkach o wysokiej temperaturze topnienia została potwierdzona w tych samych badaniach.

Cel i zakres badań

W pracy opisano proces doboru dawki addytywu (haloizytu) dla paliw o dużej zawartości chloru, sodu oraz potasu. Dobór optymalnej dawki powinien być oparty o analizę reakcji pierwotnych zachodzących pomiędzy addytywem i związkami paliwa/spalin oraz powinien uwzględniać interakcję pomiędzy popiołem a produktami spalania. Paliwa oraz metodologia przeprowadzania ich badań zostały opisane poniżej. Celem badań było znalezienie optymalnej dawki haloizytu oraz określenie jej wpływu na właściwości popiołu. Praca jest kontynuacją badań przeprowadzanych na addytywach przez grupę badawczą z Zakładu Kotłów i Wytwornic Pary Politechniki Śląskiej [18 – 20].

Paliwa i addytyw

Do poprawnego określenia wpływu haloizytu na właściwości paliwa oraz produktów spalania, paliwo powinno zawierać dużą ilość związków chloru, a tym samym stanowić zagrożenie korozyjne dla kotła oraz charakteryzować się niską temperaturą mięknięcia popiołu. Paliwa zostały wybrane na podstawie analizy rodzimego rynku paliwowego oraz rynków krajów ościennych. Wybrane zostały następujące paliwa:

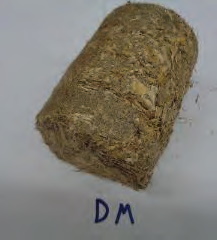

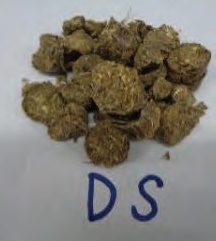

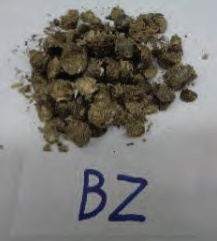

- miskantus (DM) – brykiety,

- słoma pszenno-jęczmienna (95% pszenica, 5% jęczmień) (DS) – pellety,

- mieszanka biomasy zielnej (BZ) – pellety,

- słoma pszenno-żytnia (SPK) – ścinki,

- węgiel kamienny (WS) – drobny sortyment,

- surowy sproszkowany haloizyt (HA) – proszek. Paliwa pokazano na rys. 1 – 6:

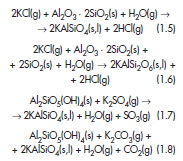

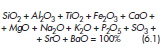

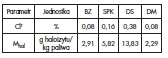

Zostały przygotowane próbki analityczne w odpowiednim uziarnieniu, kolejno biomasy <425 μm oraz węgla <200 μm. Próbki biomasy zostały wstępnie przemielone poniżej 1000 μm w młynku nożowym LMN-240, a następnie domielone <425 μm w młynku LMN-100. W przypadku węgla kamiennego próbki węgla zostały zmielone w laboratoryjnym młynku pierścieniowo kulowym. Przygotowane próbki zostały wysłane do akredytowanego laboratorium celem wykonania analizy elementarnej. Podstawowa analiza paliwa obejmowała analizę techniczną, analizę pierwiastkową oraz wartość opałową. Badania przeprowadzono zgodnie z procedurami PN-ISO [21 – 29]. Analiza pierwiastkowa rozszerzona została o analizę zawartości metali alkalicznych (Na + K) zgodnie z procedurą [30] oraz zawartości chloru [31]. Początkowa zawartość sodu, potasu, chloru oraz siarki jest podstawą do rozpatrywania charakterystycznych temperatur przemian popiołu. Wyniki analiz zostały przeliczone na warunki robocze (r) i stan suchy (d) oraz zaprezentowane w tabeli 1.

Badane biomasy (BZ, SPK, DS, DM) charakteryzują się dużo większą zawartością części lotnych (VMd = 69,21% – 77,07%) w porównaniu do węgla (VMd = 35,76%). Biomasa oraz węgiel znajdują się w górnej części przedziałów wyznaczonych jako typowe wartości dla określonych grup paliw. Zawartość części lotnych dla biomasy wynosi zazwyczaj 60% – 75%, natomiast dla węgla kamiennego jest to zwykle 30% – 40% [32]. Wysoka zawartość części lotnych oznacza gwałtowniejszy zapłon oraz szybsze spalanie paliwa [33]. Niska wilgotność WS (Wr = 3,9%) jest efektem mielenia, które wysuszyło próbkę. Biomasa znajdowała się początkowo w formie pelletów, brykietów lub sieczki, a jej wilgotność znajdowała się na akceptowalnym poziomie (Wr = 9,2% – 13,6%). Zawartość wilgoci w biomasie może sięgać aż 80%, co sprawia, że wymaga ona wcześniejszej obróbki przed rozpoczęciem procesu spalania [34 – 36]. Paliwa biomasowe BZ, SPK oraz DM charakteryzowały się także niską zawartością popiołu Ad = 4,22%; 5,48%; 4,30%, w przeciwieństwie do słomy DS, gdzie zawartość popiołu sięgała aż 10,34%. Możliwe jest, że wysoka zawartość popiołu wynikała z zanieczyszczenia paliwa frakcją mineralną. Zazwyczaj zawartość popiołu w biomasie wynosi do 8% [37]. Możliwe jest także, że w ekstremalnych przypadkach (np. mieszankach słomy) zawartość popiołu sięgnie aż 16%. Zawartość popiołu w węglu WS wynosiła Ad = 14,36%, co stanowi typową wartość dla tego typu paliwa. Węgiel charakteryzuje się zazwyczaj zawartością popiołu w zakresie od 1% do 15% w stanie suchym.

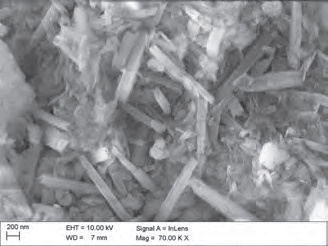

Ponadto biomasa charakteryzuje się niską wartością opałową w zakresie Qi d= 16,27 – 18,19 MJ/kg paliwa w porównaniu do węgla kamiennego Qi d = 24,74 MJ/ kg paliwa. Fakt ten jest związany bezpośrednio z zawartością węgla związanego (fixed carbon). W przypadku analizy elementarnej jedną z najważniejszych różnic pomiędzy węglem kamiennym WS, a biomasą jest zawartość siarki – WS Sd = 1,52%, biomasa Sd 0,1% – 0,13%, co wpływa na reakcje wysokotemperaturowe pomiędzy K – Cl – S. Dodatkowo biomasa zawiera nawet dwa razy więcej sodu i potasu, które odpowiedzialne są za problemy z popiołem w trakcie procesu spalania. Haloizyt jest rzadko występującym glinokrzemianem podobnym do kaolinu. Addytyw ten używany jest do wychwytu metali alkalicznych (1.5 – 1.8). W swojej hydratyzowanej formie ma wzór Al2Si2O- 5(OH)4 – 2H2O. Haloizyt różni się od kaolinu tym, że pomiędzy warstwami znajdują się cząsteczki wody. Kaolin występuje najczęściej w formie płytek natomiast haloizyt tworzy strukturę nanorurek [41] widoczną na rys. 7. Haloizyt często występuje w postaci częściowo de hydratyzowanej, gdyż w 60oC traci część cząstek wody. Haloizyt nie jest tak popularny i często używany jak kaolin, jednak jego znaczenie dla zastosowań w nanotechnologii wzrasta z uwagi na jego rurkową strukturę. Jego powierzchnia właściwa potrafi być 10 razy większa niż w przypadku kaolinu [45] i osiąga szacunkowo 70-85 m2/g. Zalicza się on do minerałów miękkich (1-2 w skali Mohra) oraz posiada wysoką odporność temperaturową. Haloizyt charakteryzuje się zdolnością absorbowania jonów zarówno na zewnętrznej warstwie, jak i wewnątrz kryształów [46]. Z powyższego wynika, że haloizyt może być określany jako lepszy addytyw niż kaolin. Wysoka reaktywność haloizytu jest konsekwencją zmiany fazy powyżej 550°C, co pozwala na tworzenie wysokotopliwych związków z metalami alkalicznymi. Poniżej przedstawiono wybrane własności chemiczne i fizyczne haloizytu (tab. 2) oraz obraz SEM (rys. 7).

Eksperyment

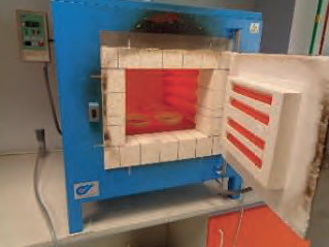

W zależności od zawartości popiołu 1 – 3 kg paliwa zostało przygotowane celem przeprowadzenia eksperymentu. Do paliw domieszano dawki od 1% do 4% haloizytu masowo, np. dla biomasy BZ2 liczba 2 oznacza procentowy udział dodatku w masie paliwa. Biomasa z addytywem i bez addytywu została spalona w 550oC, natomiast próbka węgla, zgodnie z procedurą, została spalona w 815oC. Grubość warstwy biomasy wynosiła 5 – 6 mm, natomiast węgla 2 – 3 mm. Do spopielenia próbek użyty został piecyk muflowy FCF 22HM. Proces składał się z 4 etapów:

- 30 minut suszenia i odgazowania w temperaturze do 350oC (rozgrzewanie),

- 30 minut w temperaturze 350oC celem ukończenia procesu odgazowania (brak śladów dalszej reakcji odgazowania),

- wygrzewanie próbki biomasy do 550oC przez 60 minut w strumieniu powietrza równym 1 dm3/min. Próbka paliwa była wygrzewana do 815oC przez 90 minut z tą samą ilością powietrza,

- po osiągnięciu temperatury 550oC oraz 815oC próbki dopalały się. Co 60 minut próbki były kontrolowane wizualnie oraz sprawdzana była masa próbek celem określenia pełnego dopalenia. Czas dopalenia dla węgla wynosił 3 godziny, natomiast dla biomasy od 3 do 5 godzin.

Próbki popiołu zostały zważone przy użyciu wagi RADWAG AS 220.R2 z dokładnością 0,0001 g. Rysunki 8 – 10 przedstawiają próbkę słomy DS2 przed prażeniem, po odgazowaniu oraz po wypaleniu. Rys. 13 przedstawia zdjęcie piecyka muflowego używanego w trakcie eksperymentu. Rys. 11, 12 przedstawiają kolejno próbki DS0 oraz DS4. Dzięki tym dwóm zdjęciom można bezpośrednio porównać próbki tego samego paliwa wypalonego z użyciem addytywu i bez

Wpływ haloizytu na charakterystyczne temperatury przemiany popiołów

Przygotowane próbki paliwa z dodatkiem haloizytu w zakresie 1–4% poddano eksperymentowi celem wyznaczenia charakterystycznych temperatur przemian popiołu metodą rurową, znaną również jako temperatura AFT lub obserwacyjna metoda Leitza [38]. Zgodnie z [13], temperatury charakterystyczne w teście Leitza zwykle zawyżają temperaturę spiekania popiołu w porównaniu do innych metod (np. metoda wytrzymałościowa lub ciśnieniowa), jednak określenie temperatury przemian fazowych popiołu metodologią Leitza jest prostą i tanią metodą, dzięki której można wykazać działanie dodatków paliwowych oraz określić początek spiekania popiołów lub osadów. W przypadku popiołu z biomasy zastosowana została norma CN/TS 15370-1:2007 [39] natomiast w przypadku popiołu węglowego zastosowano procedurę PN-ISO 540:2001 [40], która jest stosowana do analizy paliw węglowych i odpadów. Testy przeprowadzono w warunkach utleniających.

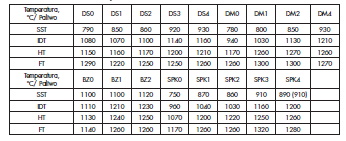

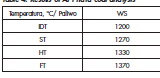

W tabelach 3 oraz 4 przedstawiono charakterystyczne temperatury przemian fazowych popiołów dla biomas z i bez dodatku addytywu oraz węgla kamiennego jako paliwa referencyjnego. Najważniejsze w przypadku biomasy są 2 pierwsze temperatury – SST (Softening Start Temperature – początek mięknięcia) oraz IDT (Initial Deformation Temperature – początkowa temperatura deformacji), które wskazują start topnienia. Badana biomasa pochodzenia Agro (DS, SPK, DM) charakteryzuje się niską temperaturą SST w zakresie 750oC – 790oC. W przypadku biomasy zielnej (BZ) temperatura SST sięga aż 1100oC. Temperatury IDT dla biomas Agro (bez dodatku haloizytu) znajdują się w przedziale 940oC – 1080oC, dla biomasy BZ jest to 1110oC, a w przypadku węgla kamiennego osiąga wartość 1200oC. Z badań wynika, że zastosowanie addytywu w postaci haloizytu zwiększa temperatury charakterystyczne popiołu od 20oC do nawet 270oC w zależności od rodzaju biomasy i dawki (zazwyczaj od 50oC do 150oC). Działanie to może zostać wyjaśnione na trzy sposoby. Po pierwsze, tworzeniem się wysokotopliwych związków opisanych powyżej, po drugie, usuwaniem chloru z próbki, a po trzecie rozrzedzeniem zawartości metali alkalicznych w popiele. Zastosowanie haloizytu powoduje wzrost temperatur charakterystycznych, czyniąc biomasę bardziej zbliżoną właściwościami do węgla kamiennego, co jest bardzo korzystne.

Wpływ haloizytu na skład popiołu

Analiza tlenkowa popiołu została przeprowadzona zgodnie z procedurą [30] na spektometrze plazmowym ThermioCAP 6500 Duo ICP. Zakres analizy był ograniczony do maksymalnej dawki 2% dla biomasy BZ oraz 4% dla biomasy SPK, DS oraz DM. Analiza tlenkowa została przeliczona wg równania (6.1):

Wyniki analiz tlenkowych popiołu zostały zaprezentowane w tabeli 5. Analizując wyniki można stwierdzić, że biomasa Agro charakteryzuje się wysoką zawartością metali alkalicznych, głównie potasu 12%<K2O<19%, stosunkowo małą ilością fosforu 2%<P2O5<5% oraz zawartością wapnia w biomasach DS0, DM0, SPK0 7%<CaO<10% – wyjątkiem jest biomasa BZ0, gdzie CaO wynosi aż 15,69%, co tłumaczy wysoką temperaturę IDT równą 1100oC. Wysoka zawartość wapnia pozytywnie wpływa na temperatury przemiany popiołu szczególnie przy niskiej zawartości krzemu. Zawartość tlenku krzemu w biomasie BZ0 osiągnęła najniższą wartość 46,17%. Pozostałe biomasy charakteryzują się wyższą zawartością krzemionki i metali alkalicznych przy niskiej zawartości fosforu, co jest regułą dla biomasy Agro. Stąd mechanizm powstawania niskotopliwych formacji eutektycznych funkcjonuje w systemie K – S – Cl [42]. Dodatek paliwowy zmienia koncentrację składników w popiele. W przypadku haloizytu zwiększona zostaje koncentracja Al2O3, Fe2O3, TiO2, a tym samym zmniejszone zostają stężenia innych tlenków. Zmniejszenie udziału K2O, Na2 jest korzystne, co sprawia, że kondensacja soli alkalicznych jest utrudniona, a tym samym materiał inertny, jak np. haloizyt, chroni przed tworzeniem się aglomeratów czy mostków popiołowych i zmniejsza rozmiar cząstek popiołu, co pozytywnie wpływa na eksploatację kotłów w szczególności tych fluidalnych.

Dobór dawki haloizytu

Zazwyczaj dobór dawki haloizytu bazuje na obliczeniach stechiometrycznych dodatku paliwowego w odniesieniu do składników paliwa, których działanie ma zostać zneutralizowane [47]. Bardzo ważnym aspektem jest uwzględnienie nadmiaru addytywu w przypadku strat w trakcie procesu spalania, możliwych reakcji z innymi składnikami popiołu czy niedoskonałym wymieszaniem paliwa i addytywu. Dobór dawki powinien opierać się o analizę wpływu dodatku paliwowego na inne aspekty eksploatacyjne kotła, stąd addytywy powinny charakteryzować się następującymi cechami [12, 43, 47]:

- wysoka reaktywność i skuteczność w neutralizacji związków zawartych w popiele np. chloru, metali alkalicznych,

- stabilność temperaturowa w wysokich temperaturach,

- wysoko rozwinięta powierzchnia właściwa poprawiająca absorpcję i adsorpcję,

- wysoka temperatura topnienia,

- brak negatywnego oddziaływania na kocioł, system oczyszczania spalin oraz instalacje pomocnicze,

- niski koszt zakupu nie obciążający nadmiernie bilansu ekonomicznego.

Celem znalezienia optymalnej dawki addytywu, należy przeanalizować szereg reakcji. Metody zaprezentowane poniżej opierają się na stosunkach molowych danych składników. Następujące reakcje zostały wzięte pod uwagę:

1. S/(Na + K) – stosunek zawartości siarki do metali alkalicznych. Wysoka zawartość siarki ma pozytywny wpływ na wiązanie metali alkalicznych w postaci siarczanów. Reakcje zachodzą w obecności SO3 oraz sodu lub potasu. Temperatura topnienia K2SO4 to 840oC jednak związek ten uważany jest za mniej uciążliwy niż KCl [47]. Dodatkowo warstwa K2SO4 chroni przed korozją chlorową.

2. Ca/S – stosunek zawartości wapnia do siarki. Obecność naturalnie występujących składników popiołu tj. CaCO3, CaO lub CaCO3 ∙ MgCO3 oraz obecności SO2 w spalinach powoduje powstawanie CaSO3. Reakcja ta jest reakcją odsiarczania spalin [47]. Wysoka zawartość wapnia obniża zawartośc siarki, która zgodnie z reakcjami opisanymi powyżej wpływa korzystnie na neutralizację metali alkalicznych.

3. S/Cl – stosunek masowy oraz molowy siarki do chloru w paliwie. Ryzyko żużlowania występuje kiedy stosunek masowy Sd/Cld spada poniżej 2. Dodatkowym wskaźnikiem jest stosunek molowy – w przypadku kiedy jest wyższy niż 4 występują reakcje tworzenia siarczanów, które ograniczają korozję chlorową i kondensację KCl i NaCL.

4. Al / Si – praktyczny wskaźnik potwierdzający obecność addytywu w paliwie

5. (Na + K) / Cl – wskaźnik zawartości alkaliów do chloru w paliwie – wysoka wartość wskazuje na duże prawdopodobieństwo formowania się KCl oraz NaCl.

6. Al / Cl – wskaźnik dodatkowy.

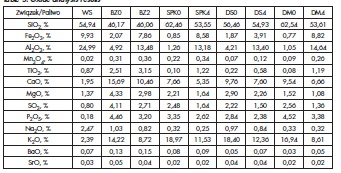

Z użyciem wskaźników 1) – 6) przeprowadzona została analiza oddziaływania addytywów na paliwo, a wyniki przedstawiono w tabeli 6. Analizowane paliwa odznaczają się niskim poziomem wskaźnika S/(Na + K) < 0,21 w porównaniu do węgla WS, dla którego wskaźnik ten wynosi 2. Dodatkowo stosunek Ca/S dla biomas znajduje się na poziomie ponad 3,72 w porównaniu do węgla WS – 0,15. Powyższe wskazują na niskie prawdopodobieństwo formowania się siarczanów, szczególnie z uwagi na wysoki poziom Ca/S. Analiza dla paliwa WS Sd/Cld i S/ Cl (powyżej 2 oraz 4) wskazuje na niskie ryzyko żużlowania oraz korozji chlorowej. Pozostałe paliwa posiadają dużo niższe wartości w/w stosunków, co pozwala je zaklasyfikować do grupy wysokiego ryzyka w kontekście powyższych zjawisk. Kolejne dwa wskaźniki (Al/Si oraz Al/Cl) pokazują różnice pomiędzy paliwami bez i z dodatkiem haloizytu. Stosunek molowy (Na + K)/Cl dla biomasy wynosi powyżej 3,28, co wskazuje na zwiększone ryzyko formowania się NaCl oraz KCl, w szczególności, że stosunek Al/Cl jest na niskim poziomie.

W celu uproszczenia analizy tylko jedna z reakcji została wzięta pod uwagę w analizie efektu działania haloizytu w kontekście powstawania depozytów (7.1) [51]:

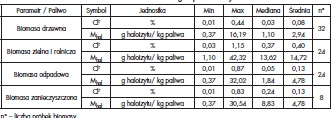

Takie podejście pozwala na zachowanie bezpiecznego nadmiaru addytywu w stosunku do składników, które mają zostać zneutralizowane. Nie bierze ono bowiem pod uwagę ewentualnych reakcji tworzenia siarczanów, ale także strat haloizytu w procesie spalania. Jedyna rozbieżność występować może w przypadku paliw o wyższej zawartości chloru niż metali alkalicznych, co występuje rzadko w przypadku paliw rolniczych. Za pomocą tej metody można obliczyć stechiometryczne zapotrzebowanie na dodatek do paliwa zgodnie ze współczynnikiem pokazanym w równaniu (7.2). Z drugiej strony należy pamiętać, że obliczenia przeprowadzono dla czystego dodatku bez zanieczyszczeń – zostały przedstawione w tabeli 7.

Dla paliw BZ, SPK, DS oraz DM wartość wynikająca z reakcji stechiometrycznych wynosi kolejno 2,91; 5,82; 13,83 oraz 2,29 g haloizytu/kg paliwa. Stąd mieści się ona w przedziale 0,3% do 1,4%. Autorzy [49] wskazują na to, że już 0,2% dodatku kaolinu ma pozytywny efekt na proces spalania m. in. zmniejsza ilość popiołu lotnego. Używając bazy danych [50] zawierającej analizę pierwiastkową różnych paliw wraz z zawartością chloru, obliczone zostało zapotrzebowanie haloizytu dla różnych biomas podzielonych na kilka kategorii: biomasa drzewna, biomasa rolnicza i zielna, biomasa odpadowa oraz biomasa zanieczyszczona. Biomasy o niskiej zawartości chloru w paliwie i pellety z odpadów pomidorowych, dla których zawartość Clr była wyjątkowo wysoka: 3,13% zostały pominięte. Wyniki stechiometrycznego zapotrzebowania na haloizyt na podstawie zawartości chloru w paliwie opublikowano w tabeli 8. W przypadku biomasy drzewnej wartości te mieszczą się w zakresie 0,37–16,19 g haloizytu/kg paliwa, w przypadku biomasy zielnej i rolniczej 1,10–42,32 g haloizytu/ kg paliwa; dla biomasy odpadowej 0,37-32,02 g haloizytu/kg paliwa, a dla biomasy zanieczyszczonej 0,37–30,54 g haloizytu/kg paliwa, w przypadku większości biomas wystarczające jest zastosowanie 1–2% addytywu w postaci haloizytu

Wnioski

W artykule przedstawiono metodologię doboru dawki addytywów uwzględniając reakcje zachodzące pomiędzy addytywem a składnikami popiołu. Z praktycznego punktu widzenia dobór dawki nie powinien opierać się nie na drogich i skomplikowanych obliczeniach z zawiłymi analizami, lecz na pewnym łatwo wyznaczalnym wskaźniku – w tym przypadku zaproponowana została zawartość chloru w paliwie. Niestety z uwagi na złożoność procesu nie jesteśmy w stanie uwzględnić wszystkich zachodzących reakcji, stąd konieczne jest posiłkowanie się prostym inżynierskim rozwiązaniem. Z jednej strony pewne nie uwzględnione reakcje działają na korzyść, jak np. tworzenie się siarczanów, jednak część z możliwych okoliczności wpływa negatywnie na powyższą metodę np. straty haloizytu w procesie spalania czy nie wystarczająca homogenizacja. Ważnym aspektem jest to, że haloizyt jest kopaliną, która nie składa się w 100% z pożądanego związku Al2Si2O5(OH)4 – 2H2O, lecz zawiera także zanieczyszczenia, które mogą pozytywnie lub negatywnie wpływać na uboczne produkty spalania. Wybór rodzaju dodatku paliwowego i wielkości jego dawki powinien być poprzedzony kompleksową analizą wpływu na unieszkodliwianie związków, ich pozostałości oraz produktów ubocznych. Ponadto pod uwagę powinien zostać wzięty wpływ dodatku na instalacje kotłowe, wyposażenie pomocnicze (szczególne instalacje oczyszczania spalin) i ekonomię. W przypadku większości biomas wystarczającą dawką jest 1-2% haloizytu celem zmniejszenia problemów związanych z popiołem (głównie żużlowanie i zarastanie powierzchni ogrzewalnych oraz korozja chlorkowa) w kotłach opalanych biomasą.

Podziękowania

Badania przedstawione w niniejszej pracy zostały zrealizowane ze wsparciem finansowym projektu badawczego pt. “Advanced pretreatment and characterization of Biomass for Efficient Generation of Heat and Power” (akronim BioEffGen, nr umowy STAIR/3/2016) – finansowanego przez Narodowe Centrum Badań i Rozwoju, w ramach polsko-niemieckiej współpracy na rzecz zrównoważonego rozwoju oraz w ramach projektu 08/050/ BK_19/0186 Politechniki Śląskiej

BIBLIOGRAFIA

[1] A. K. Kumar i S. Sharama, „Recent updates on different methods of pretreatment of lignocellulosicfeedstocks: a review”Bioresources Bioprocess, pp, 1-19. 04 07 2017.

[2] W. Blasiak, „Modern Technologies of Biomass Combustion and Pre-treatment for more Efficient Electricity Production: Review and Case Analysis,” w Climate- -Smart Technologies, Climate Change Management,, Berlin, Heidelberg, Springer, 2013, pp, 269-282,

[3] Ø. Skreiberg, „Biomass upgrading for improved combustion processes,” w CenBio Final Conference, 13-14 March, Ås, Norway, 2017,

[4] J. S. Tumuluru, S, Sokhansanj, C, T, Wright i R, D, Boardman, „A review on Biomass Clasification, Co- -Firing Issues and Pretreatment Methods, ASABE Annuale International Meeting,” Idaho National laboratory, Idaho, 2011,

[5] M. Dębowski, H. Pawlak-Kruczek, M. Czerep, A. Brzdękiewicz i Z. Słomczyński, Prace Instytutu Ceramiki i Materiałów Budowlanych, nr 26, pp, 26-39, 2016,

[6] J. Li, X. Zhang, H. Pawlak-Kruczek, W. Yang i W. Blasiak, „Process simulation of co-firing torrefied biomass in a 220 MWe coal-fired power plant,” Energy Conversion and Management, pp, 503-511, August 2014,

[7] S. Fournel, J. H. Palacious, S. Godbout i M. Heitz, „Effect of Additives and Fuel Blending on Emission and Ash-Related Problems from Small-Scale Combustion of Reed Canary Grass,” Agriculture, tom 5, pp, 561- 576, 2015,

[8] T. Hardy, T. Jakubiak i K. Filipowski, „Zapobieganie korozji chlorkowej w kotłach spalających biomasę za pomoca wtrysku SO3,” w 13th International Conference on Boiler Technology, Szczyrk, 2018,

[9] L. Wang, J. E. Hustad, O. Skreiberg, G. Skjevrak i M. Gronli, „A critical review on additives to reduce ash related operation problems in biomass combustion applications,” Energy Procedia, nr 20, pp, 20-29, 2012,

[10] Y. Shao, J. Wang, F. Preto i J. Zhu, „Ash Deposition in Biomass Combustion or Co-Firing for Power/Heat Generation,” Energies, tom 5, pp, 5171-5189, 2012,

[11] E. Raask, Mineral impurities in coal combustion : behaviour, problems, and remedial measures, London, Washington: Hemisphere, 1985,

[12] Y. Niu, T. H i S. Hui, „Ash-related issues during biomass combustion: Alkali-induced slagging, silicate melt-induced slagging (ash fusion), agglomeration, corrosion, ash utylization, and related countermeasures,” Progess in Energey and Combustion Science, pp, 1-61, 20 Październik 2015,

[13] B. Urbanek, Praca doktorska: Zachowanie się substanci mineralnej paliw stałych w czasie spalania i współspalania, Wrocław: Politechnika Wrocławska, Wydział Mechaniczno – Energetyczny, 2017,

[14] Y. Liao, S. Wu i T. Chen, „The alkali metal characteristic during biomass combustion with additives,” Energy Procedia, tom 75, pp, 124-129, 2015,

[15] D. S. Clery, P. E. Mason i P. M. Rayner, „The effects of an additive on the release of potassium in biomass combustion,” Fuel, tom 214, pp, 647-655, 2018,

[16] M. Aho, P. Vainikka, R. Taipale i P. Yrjas, „Effective new chemicals to prevent corrosion due to chlorine in power plant superheaters,” Fuel, pp, 647-654, 05 2008,

[17] P. Płaza, “The Development of a Slagging and Fouling Predictive Methodology for Large Scale Pulverised Boilers Fired with Coal/Biomass Blends”, Publishable Doctoral Thesis, 2013,

[18] P. Płaza, J. Maier, I. Maj, W. Gądeki S. Kalisz, “Potassium and chlorine distributions in high temperature”, 3th International Conference on Boiler Technology ICBT, Szczyrk, 2018,

[19] S. Kalisz, W. Gądek, P. Plaza i A. Mack,: “Investigation of deposits formation in steam superheaters during combustion of halloysite doped biomass”, 27th European Biomass Conference & Exhibition, Lisbon, 2019,

[20] W. Gądeki S. Kalisz,: “Review of ash deposition coefficients for selected biomasses”, Renewable energy sources: engineering, technology, innovation, ICORES 2017, Springer International Publishing, 2018, pp, 119-126,

[21] PN-EN ISO:18122:2016-01 – wersja angielska: Biopaliwa stałe – Oznaczanie zawartości popiołu,

[22] PN-EN ISO 18134-2:2017-03: Biopaliwa stałe – Oznaczanie zawartości wilgoci – Metoda suszarkowa – Część 2: Wilgoć całkowita,

[23] PN-EN ISO 18123:2016-01: Biopaliwa stałe – Oznaczanie zawartości części lotnych,

[24] PN-EN ISO 18125:2017-07: Biopaliwa stałe – Oznaczanie wartości opałowej,

[25] PN-G-04571:1998: Paliwa stałe – Oznaczanie zawartości węgla, wodoru i azotu automatycznymi analizatorami – – Metoda makro,

[26] PN-EN ISO 16948:2015-07: Biopaliwa stałe – Oznaczanie całkowitej zawartości węgla, wodoru i azotu,

[27] PN-G-04584:2001: Paliwa stałe – Oznaczanie zawartości siarki całkowitej i popiołowej automatycznymi analizatorami,

[28] PN-ISO 1171:2002: Paliwa stałe – Oznaczanie popiołu,

[29] PN-EN ISO 16994:2016-10: Biopaliwa stałe – Oznaczanie całkowitej zawartości siarki i chloru,

[30] PN-EN ISO 16967:2015-06: Biopaliwa stałe – Oznaczanie pierwiastków głównych – Al, Ca, Fe, Mg, P, K, Si, Na i Ti,

[31] DIN 51727:2001: Determination of chlorine content of solid fuels,

[32] K. Kubica, M. Ściążko i J. Raińczak, “Współspalaniebiomasy z węglem”, Zabrze: Instytut Chemicznej Przeróbki Węgla, 2003,

[33] W. Gądek, A. Łyczkowska, A. Scherrmann, H. J. Gehrmann, A. Szlęk, H. Seifert i D. Stapf, „Characterization of biomass fuels in Isothermal Plug Flow Reactor (IPFR),” Trans, VSB – Tech, Univ, Ostrava, Mech, Ser, vol, 63 no, 2, pp, 11-20, 2017,

[34] J. W. Wandrasz i A. J. Wandrasz, „Paliwa formowane: biopaliwa i paliwa z odpadów w procesach termicznych”, Warszawa: Wydawnictwo Seidel Przywecki Sp, z o,o,, 2006,

[35] B. Jagustyn, N. Bątorek-Giesa i B. Wilk, „Ocena właściwości biomasy wykorzystywanej do celów energetycznych,” CHEMIK, tom 65, nr 6, pp, 557- 563, 2011,

[36] J. Wisz i A. Matwiejew, „Biomasa – badania w laboratorium w aspekcie przydatności do energetycznego spalania,” Energetyka, pp, 1-11, Wrzesień 2005,

[37] F. Matalkah, A. M. Balachandra, P. Soroushian i A. Peyvandi, „Characterization of Alkali-Activated Nonwood Biomass Ash–Based Geopolymer Concrete,” Journal of Materials in Civil Engineering , tom 29, nr 4, pp, 1-9, 2016,

[38] B. Urbanek, A. Szydełko i K. Czajka, „Risks of boiler operation during slagging and fouling process – a new methods for the determination of ash sintering temperatures,” Challenges of Modern Technology, tom V, nr 2, pp, 47-52, 2013,

[39] C, 15370-1:2007, Solid biofuels – Method for the determination of ash melting behaviour – Part 1: Characteristic temperatures method,

[40] PN-ISO 540:2001: Paliwa stałe – Oznaczanie topliwości popiołu w wysokiej temperaturze metodą rurową,

[41] http://www,claysandminerals,com/halloysite-and- -kaolinite

[42] P. Płaza, “The Development of a Slagging and Fouling Predictive Methodology for Large Scale Pulverised Boilers Fired with Coal/Biomass Blends”, Publishable Doctoral Thesis, 2013,

[43] S. Kalisz, S. Ciukaj, K. Mroczek, M. Tymoszuk, R. Wejkowski, M. Pronobis i H. Kubiczek, „Full-scale study on halloysite fireside additive in 230 t/h pulverized coal utility boiler,” Energy, pp, 33-39, 16 Grudzień 2015,

[44] P. Sakiewicz, M. Lutyński, J. Sołtys, A. Pytliński: “Purification of halloysite by magnetic separation”,Physicochem, Probl, Miner, Process, 52(2), 2016, 991−1001

[45] K. Mroczek, S. Kalisz, M. Pronobis, J. Sołtys: “The effect of halloysite additive on operation of boilers firing agricultural biomass”, Fuel Processing Technology 92 (2011) 845–855

[46] R. Altobelli Antunes, M. C. Lopes de Oliveira: Corrosion in biomass combustion: A materials selection analysis and its interaction with corrosion mechanisms and mitigation strategies, Corrosion Science 76 (2013) 6–26

[47] R. Lisnic i S. I. Jinga, „Study on current state and future trends of flue gas desulphurization technologies: A review,” Romanian Journal of Materials, tom 48, nr 1, pp, 83-90, 2018,

[48] L. Wang, J. E. Hustad, O. Skreiberg, G. Skjevrak i M. Gronli, „A critical review on additives to reduce ash related operation problems in biomass combustion applications,” Energy Procedia, nr 20, pp, 20-29, 2012,

[49] M. Gehrig, M. Wohler, S. Pelz, J. Steinbrink i H. Thorwarth, „Kaolin as additive in wood pellet combustion with several mixtures of spruce and short-rotation- coppice willow and its influence on emissions and ashes,” Fuel, pp, 610-616, 1 January 2019,

[50] A. Garcia-Maraver, J. Mata-Sanchez , M. Carpio i J. A. Perez-Jimenez, „Critical review of predictive coefficients for biomass ash deposition tendency,” Journal of the Energy Institute, pp, 1-15, 2016,

[51] W. Gądek, Praca doktorska „Badania nad zastosowaniem haloizytu jako dodatku paliwowego do biomasy, Politechnika Śląska, 2019

Optimal sizing of biomass-fired ORC cogeneration block in the project of modernization of municipal heat plant with coal-fired WR type boilers

Wprowadzenie

Stale zaostrzane przepisy Unii Europejskiej w zakresie redukcji emisji gazów cieplarnianych i innych zanieczyszczeń czy wyczerpywanie się zasobów naturalnych węgla to główne przyczyny transformacji energetycznej która obecnie dzieje się na naszych oczach. Sektorem, w którym obecnie obserwuje się znaczący przyrost działań modernizacyjnych jest ciepłownictwo systemowe, które jak powszechnie wiadomo oparte jest głównie na węglu. W efekcie działań związanych z redukcją emisji gazów będących produktami procesu spalania, poprawą efektywności energetycznej oraz obniżaniem kosztów związanych w emisją CO2 wiele przedsiębiorstw ciepłowniczych podejmuje działania w zakresie modernizacji majątku wytwórczego. W większości przypadków wiąże się to ze zmianą konfiguracji układu technologicznego, wdrożeniem nowych technologii w tym kogeneracji i trójgeneracji. Obecnie w Polsce obserwuje się dwa główne kierunki takich działań. W ramach pierwszego ciepłownie węglowe przekształcane są do postaci elektrociepłowni przez wdrożenie modułu kogeneracji gazowej, zwykle opartej na silniku tłokowym. Zwiększa to efektywność i elastyczność pracy układu a przede wszystkim pozwala wytworzyć własną energię elektryczną, spełniając przy tym wszystkie normy emisyjne. Kierunkiem drugim jest budowa układu technologicznego opalanego biomasą, bądź w postaci kotła na biomasę bądź też w postaci bloku elektrociepłowniczego. Z coraz większym zainteresowaniem spotykają się również rozwiązania wykorzystujące promieniowanie słoneczne, pompy ciepła i zasobniki ciepła.

W zakresie skojarzonego wytwarzania ciepła i energii elektrycznej z biomasy dostępnych jest obecnie kilka rozwiązań technologicznych, a wybór właściwego dla danego systemu ciepłowniczego nie jest zadaniem łatwym. Szczególnie dotyczy to układów w małej skali w rozproszonych systemach ciepłowniczych, w których planuje się wykorzystanie lokalnie dostępnych zasobów surowca. Jednym z możliwych rozwiązań jest tu technologia organicznego obiegu Rankine’a (ORC), którą omówiono w [1]. W praktyce moduły ORC zintegrowane z kotłami na biomasę stanowią w Europie najbardziej rozpowszechnioną technologię w małych elektrociepłowniach komunalnych. W pracach [2, 3] Tartière i współpracownicy stwierdzili, że łączna moc zainstalowana elektrowni ORC w 2016 r. przekroczyła 2,7 GW w ponad 705 projektach, w których rozmieszczono 1754 jednostki ORC. Udział elektrowni opalanych biomasą wynosi 11%. W 332 biomasowych blokach ORC zainstalowano 301 MW mocy elektrycznej. Zainstalowana moc elektryczna pojedynczego układu mieści się w przedziale od 0,2 do 13,0 MW. Większość systemów ma jednak moc poniżej 1,5 MW. W Polsce zrealizowano 11 projektów tego typu, przy czym wszystkie moduły ORC pochodzą od jednego wytwórcy, włoskiej firmy Turboden s.r.l. Przykładem jest tu projekt zrealizowany w latach 2012 – 2013 w Miejskim Przedsiębiorstwie Gospodarki Komunalnej w Krośnie, gdzie do istniejącej kotłowni węglowej dobudowano blok kogeneracyjny z kotłem biomasowym firmy VAS oraz modułem ORC Turboden 14 CHP SPLIT. Inwestycja przyczyniła się do redukcji zużycia węgla o około 15 tys. Mg/rok, wytwarzając przy tym ponad 7 tys MWh energii elektrycznej powstałej ze spalania lokalnych zasobów biomasy [4]. Jednakże aspekty ekonomiczne w tego typu rozwiązaniach silnie uzależnione są od systemu wsparcia OŹE, systemu handlu uprawnieniami do emisji CO2 (EUA) czy rynkowych cen biomasy i cen sprzedawanej energii elektrycznej na rynku bilansującym [5].

W niniejszym opracowaniu przedstawiono efekty zabudowy biomasowej jednostki kogeneracyjnej w układ kotłów węglowych, bazując na doświadczeniach eksploatacyjnych ex post rzeczywistego układu w zakładzie MPGK Krosno. Przedstawiono również jak modernizacja wpływa na osiągane wskaźniki energetyczne, ekonomiczne oraz ekologiczne. Głównym celem opracowania jest optymalizacja doboru wielkości elektrociepłowni biomasowej z modułem ORC dla stanu referencyjnego ciepłowni MPKG Krosno (jeszcze przed modernizacją). Dostęp do zarchiwizowanych danych pomiarowych systemu SCADA Elektrociepłowni Krosno pozwolił na zidentyfikowanie oraz opracowanie kluczowych charakterystyk pracy modułu kogeneracji biomasowej w rzeczywistych warunkach. Ponadto, wykorzystano dane parametrów technicznych podobnych jednostek kogeneracyjnych w różnych zakresach mocy, na podstawie dostępnych danych od producentów podobnych modułów ORC. W analizie założono obecne wartości cen paliw, energii elektrycznej oraz uprawnień do handlu emisją CO2 jak i również uwzględniono trend zmian ich wartości w kolejnych latach. Zebrane dane eksploatacyjne umożliwiły opracowanie modelu matematycznego na potrzeby zadania optymalizacji doboru mocy elektrociepłowni biomasowej ORC z uwagi na kryterium finansowe. Przeprowadzone obliczenia pozwoliły na weryfikację czy powstały układ w MPGK Krosno po zmianach cen, w tym świadectw pochodzenia energii elektrycznej, jakie zaszły w latach 2012 – 1019 znajduje się obecnie w zakresie parametrów optymalnych.

Opis analizowanego układu referencyjnego

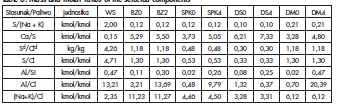

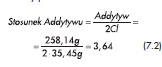

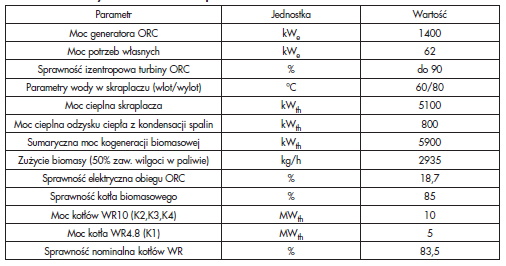

Układ technologiczny elektrociepłowni w Krośnie obejmuje zintegrowane podsystemy składające się z zespołu kotłów wodnych rusztowych typu WR oraz kogeneracji opalanej biomasą. Technologia kogeneracyjna składa się z komory spalania biomasy wraz z wymiennikami ciepła oleju termalnego firmy VAS oraz modułu ORC firmy Turboden o mocy elektrycznej znamionowej 1317 kW oraz mocy cieplnej 5350 kW. Sumaryczna moc cieplna zainstalowana elektrociepłowni wynosi 41,5 MW, w tym 34,8 MW stanowi moc zainstalowana w czterech kotłach węglowych. Uproszczony schemat zintegrowanego układu kogeneracyjnego z kotłami węglowymi przedstawia na rys. 1, natomiast parametry nominalne układu przedstawiono w tab. 1.

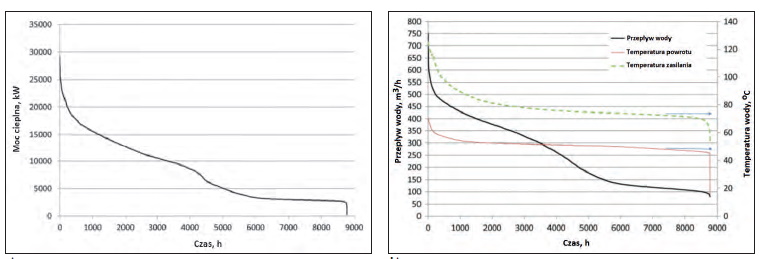

Moc modułu ORC została dobrana tak, aby w okresie letnim blok elektrociepłowniczy pracował z około 50% swojej mocy znamionowej, będąc przy tym jedynym źródłem ciepła w układzie. Temperatura wody w układzie kogeneracyjnym nie powinna przekraczać 95°C, dlatego w momencie rozpoczęcia sezonu grzewczego, elektrociepłownia pracuje szeregowo z kotłami węglowymi, które dogrzewają wodę do wartości wymaganej zgodnie z charakterystyką sieci ciepłowniczej. Szczytowe obciążenie grzewcze systemu wynosi około 30 MW, a maksymalna temperatura wody przesyłanej do sieci wynosi około 125 °C. Uporządkowany wykresy zapotrzebowania na ciepło oraz temperatury sieci ciepłowniczej przestawiono na rys. 3. Dane te stanowią podstawowy zbiór danych wejściowych zadaniu optymalizacji doboru mocy źródła ciepła

Schemat procesowy biomasowego bloku elektrociepłowniczego z modułem ORC (Legenda: 1 – podgrzewacz wstępny MDM typu SPLIT; 2 – podgrzewacz MDM; 3 – parownik MDM; 4 – zawór obejściowy turbiny; 5 – zawór wlotowy turbiny; 6 – turbina; 7 – generator elektryczny; 8 – regeneracyjny wymiennik ciepła cieczy roboczej; 9 – sieciowy podgrzewacz wody/skraplacz MDM; 10 – filtr; 11 – pompa; 12 – komora spalania biomasy; 13 – podgrzewacz oleju termicznego typu spiralnego; 14 – ekonomizer wysokotemperaturowy; 15 – ekonomizer niskotemperaturowy; 16 – rekuperator/ogrzewacz powietrza do spalania; 17 – jednostka odzysku ciepła utajonego spalin (kondensacja) 18,19 – zawory trójdrogowe oleju termicznego; EGR – układ recyrkulacji spalin)

Optymalizacja doboru mocy kogeneracji biomasowej

Główne zadanie optymalizacji w projekcie nadbudowy węglowej ciepłowni komunalnej blokiem kogeneracyjnym polega na doborze optymalnej mocy bloku kogeneracyjnego ORC. Obecne doświadczenia eksploatacyjne z obiektu w Krośnie dowodzą, że taki system kogeneracyjny może efektywnie pracować przez długi czas nawet przy zmiennych warunkach obciążenia sieci i właściwości biomasy. Średnia roczna dyspozycyjność układu w latach 2013 – 2018 przekroczyła 90%. Przy projektowaniu układu należy jednak wziąć pod uwagę fakt, iż projekt inwestycyjny jest silnie uzależniony od sytuacji rynkowej w zakresie mechanizmów wsparcia. Każda jednostka ORC, która zostanie zainstalowana w zakładzie, w którym moc zainstalowana wyrażona przez energię chemiczną w paliwie jest większa niż 20 MW, podlega europejskiemu systemowi handlu emisjami CO2 (EU ETS). W związku z tym uwarunkowania systemu handlu uprawnieniami do emisji stanowią istotne ograniczenia w zadaniu optymalizacji a obrót uprawnieniami emisyjnymi stanowi jednen z

instrumentów wsparcia finansowego dla projektu inwestycyjnego. Ponadto, podstawowym mechanizmem wsparcia funkcjonowania bloku biomasowego są świadectwa pochodzenia energii elektrycznej ze źródeł odnawialnych (zielone certyfikaty). Kolejnym ważnym aspektem jest ustalenie udziału energii elektrycznej, która będzie spożytkowana na potrzeby własne zakładu oraz jaka ilość energii będzie sprzedawana na rynku bilansującym. W ten sposób właśnie zagospodarowywana jest energia wytwarzana w elektrociepłowni w Krośnie. Ważną kwestią jest również określenie potencjału lokalnego rynku biomasy i oszacowanie ceny paliwa.

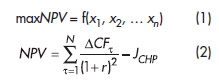

Celem optymalizacji jest wybór kluczowych zmiennych decyzyjnych, by uzyskać najkorzystniejszy wskaźnik (funkcję celu), biorąc pod uwagę występujące ograniczenia. Ograniczeniami są m.in.: przebieg obciążenia cieplnego oraz parametry w sieci ciepłowniczej, minimum technologiczne poszczególnych źródeł ciepła, czy właściwości paliw. Zadaną funkcją celą jest zatem maksymalizacja wskaźnika ekonomicznego – wartości bieżącej netto (NPV):

Gdzie:

x – niezależna zmienna decyzyjna,

DCFt – zmiana przepływów pieniężnych po modernizacji,

r – stopa dyskonta,

JCHP – nakłady inwestycyjne kogeneracji.

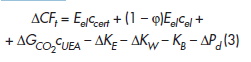

Aby wyznaczyć różnicowy przepływ pieniężny na potrzeby analizy dyskontowej w kolejnych latach eksploatacji należy porównać stan po modernizacji ze stanem wyjściowym ciepłowni węglowej, przy niezmienionej ilości ciepła wyprowadzanego do sieci. Prowadzi to do zależności:

Gdzie:

Eel – wytworzona energia elektryczna czynna [MWh];

j – wskaźnik zużycia energii elektrycznej potrzeb własnych;

ccert – cena sprzedaży certyfikatów [zł/ MWh];

cel – średnia cena sprzedaży energii elektrycznej [zł/MWh];

DGCO2 – lokalne zmniejszenie emisji CO2 [Mg];

cUEA – cena uprawnienia emisyjnego [zł/ Mg];

DKE – zmiana kosztów emisji zanieczyszczeń [zł];

DKW – zmiana kosztów operacyjnych w układzie węglowym (wartość ujemna) [zł];

KB – koszty operacyjne kogeneracji biomasowej [zł];

DPd – zmiana podatku dochodowego [zł].

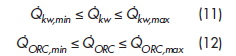

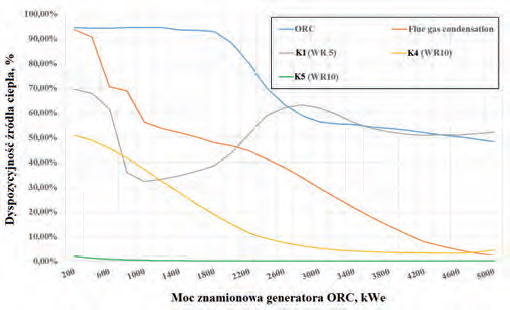

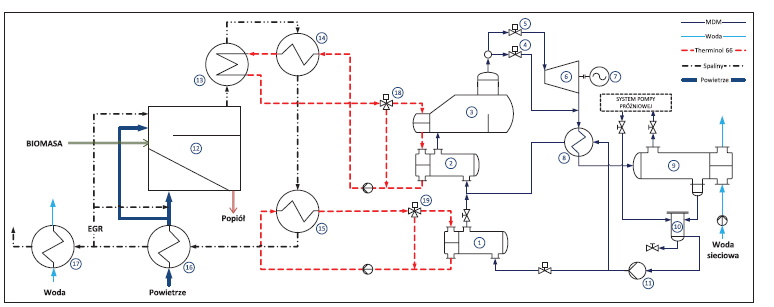

Przyjęto, że zmienną decyzyjną przy wyznaczeniu optymalnej wartości NPV jest moc nominalna generatora ORC x1 = P˙el. Zakres dopuszczalnych wartości określono tu na 200 – 5000 kW. Na podstawie dostępnych danych na rynku producentów modułów ORC opalanych biomasą podobnej konstrukcji, przy zachowaniu parametrów nominalnych wody w skraplaczu 60/80°C, opracowano zależność sprawności wytwarzania energii elektrycznej w module ORC w funkcji mocy generatora w warunkach nominalnych [6] (rys. 4a):

Całkowite nakłady inwestycyjne na biomasowe systemy kogeneracyjne z modułem ORC zostały określone na podstawie raportu IFC z 2017 roku [7]. Dane zostały zaproksymowane następującą zależnością funkcyjną (rys. 4b):

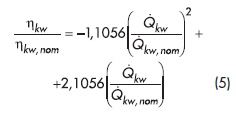

Na podstawie historycznych danych pomiarowych pozyskanych z obiektowego systemu SCADA, opracowano charakterystyki pracy kluczowych urządzeń w elektrociepłowni Krosno [5] [8] [9]. Wyznaczone funkcje odwzorowują pracę urządzeń w rzeczywistych warunkach eksploatacji. Znormalizowaną charakterystykę kotłów węglowych WR [9] przedstawia zależność:

gdzie:

hkw – chwilowa sprawność kotła węglowego;

hkw,nom – nominalna sprawność kotła węglowego (hkw,nom = 0,835);

Q˙ kw – chwilowa moc cieplna kotła węglowego [kW];

Q˙ kw,nom – nominalna moc cieplna kotła węglowego [kW].

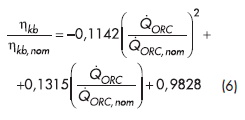

Znormalizowana charakterystyka kotła biomasowego przedstawia się następująco [8]:

gdzie:

hkw – chwilowa sprawność kotła biomasowego;

hkw,nom – nominalna sprawność kotła biomasowego (hkw,nom = 0,854);

Q˙ ORC – chwilowa moc cieplna skraplacza ORC [kW];

Q˙ ORC,nom – nominalna moc cieplna skraplacza ORC [kW].

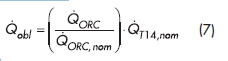

Charakterystyki obciążeniowe modułu ORC w Krośnie, które wyznaczono na podstawie pomiarów [8], zostały znormalizowane i zastosowane w formie bezwymiarowej. W związku z tym obliczeniową moc cieplną skraplacza ORC wyznacza się z zależności:

gdzie:

Q˙ T14,nom – nominalna moc cieplna skraplacza ORC w Elektrociepłowni Krosno, kW

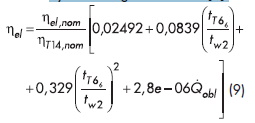

Pozwala to wyznaczyć kolejne parametry modułu ORC takie jak:

–– wartość mocy elektrycznej na zaciskach generatora ORC [8]:

gdzie:

P˙T14,nom – nominalna moc elektryczna generatora ORC w Elektrociepłowni Krosno,

kW tT66 – temperatura oleju termalnego [°C];

tw2 – temperatura wylotowa ze skraplacza ORC, [°C], – sprawności elektryczna obiegu ORC brutto [8]:

gdzie:

hT14,nom – nominalna moc elektryczna generatora ORC w Elektrociepłowni Krosno [kW]; Temperatura oleju termalnego tT66 wyznaczana jest na podstawie wzoru:

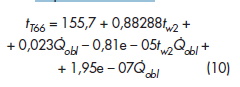

Kotły węglowe oraz kogeneracja biomasowa mogą pracować tylko w zakresie dopuszczalnych obciążeń:

Chwilowe zużycie paliwa wyznaczono z następujących zależności:

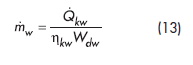

–– strumień masowy węgla [kg/s]:

gdzie:

Wdw – wartość opałowa węgla, kJ/kg

–– strumień masowy biomasy [kg/s]:

gdzie:

s – wskaźnik skojarzenia definiowany jako stosunek chwilowej mocy elektrycznej do cieplnej.

Wyniki optymalizacji

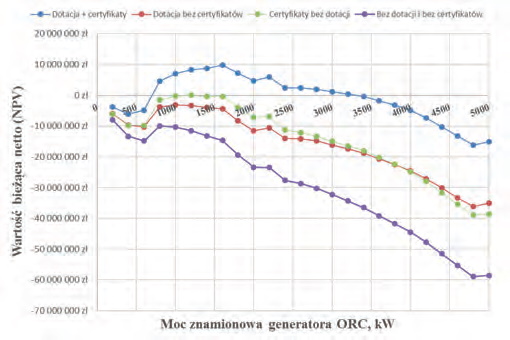

Na podstawie rocznych danych z sieci ciepłowniczej (godzina po godzinie), została zasymulowana praca kogeneracji wraz z kotłami węglowymi. Chwilowy rozkład obciążeń wszystkich źródeł ciepła dobierany był tak, aby sprawność zintegrowanego układ była w każdym kroku obliczeniowym jak najwyższa. Symulacje przeprowadzane były dla całkowitego okresu eksploatacji elektrociepłowni ORC, wynoszącej 15 lat. W obliczeniach przyjęto cztery scenariusze dotyczące mechanizmów wsparcia kogeneracji biomasowej:

- Udział dotacji na projekt inwestycyjny w wysokości 30% całkowitych nakładów oraz zyski ze sprzedaży zielonych certyfikatów,

- Udział dotacji na projekt inwestycyjny w wysokości 30% całkowitych nakładów bez dodatkowych zysków ze sprzedaży zielonych certyfikatów,

- Brak dotacji na projekt inwestycyjny lecz ujęto zyski ze sprzedaży zielonych certyfikatów,

- Całkowity brak mechanizmów wsparcia.

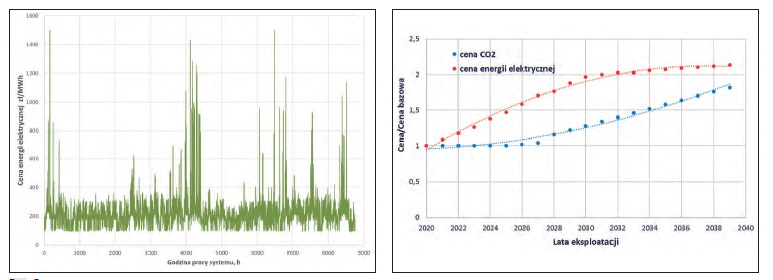

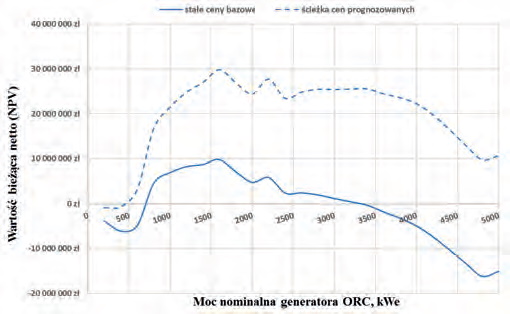

Założono wartości cenowe, obowiązujące na początku 2019 roku. Cenę węgla przyjęto na poziomie 14,50 zł/GJ, cenę biomasy – 18,22 zł/GJ, cenę uprawnień do handlu emisjami – 103,2 zł/Mg, cenę zielonych certyfikatów – 130 zł/MWh. Cena sprzedaży energii elektrycznej założona na podstawie danych z rynku bilansującego z 2018 roku [10] (rys. 5a). Stopę dyskonta przyjęto r = 5%. W obliczeniach ekonomicznych uwzględniono również ścieżkę prognozowanych cen energii elektrycznej oraz cen uprawnień do emisji CO2 w kolejnych latach (rys 5b). Przyjęta dynamikę wzrostu cen opracowano na podstawie literatury [11][12][13].

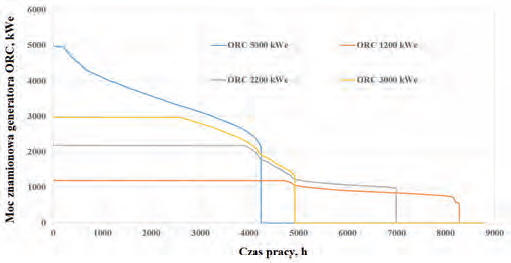

Obliczenia zostały wykonane dla zakresu mocy generatora ORC od 200 do 5000 kW. Dobór zbyt mocy elektrycznej elektrociepłowni ORC skutkuje spadkiem rocznej dyspozycyjności nawet do 50%. Powodem tego są ograniczenia technologiczne kogeneracji i występujące sytuacje, gdy minimalne obciążenie w sieci ciepłowniczej przewyższa wymagane minimum techniczne kotła biomasowego. Na rys. 6 i 7 przedstawiono wynikowy sumaryczny czas pracy kogeneracji dla przykładowych mocy generatora oraz dyspozycyjność źródeł ciepła dla pełnego zakresu dobranej mocy generatora.

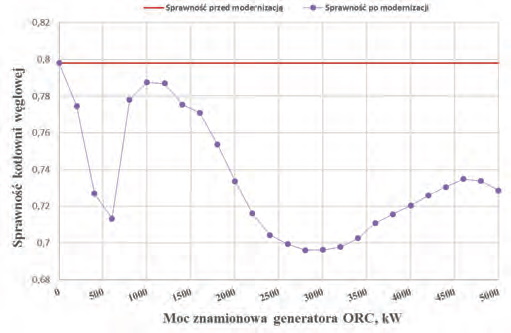

Uruchomienie bloku elektrociepłowni może wywołać zmianę sposobu eksploatacji kotłowni węglowej. Na rys. 8 przedstawiono wyniki średniorocznych sprawności kotłowni węglowej przy pracy kogeneracji. Widać wyraźnie, że nadbudowa elektrociepłowni skutkuje spadkiem efektowności kotłów węglowych względem wartością przed dokonaną modernizacją. Przy doborze modułu ORC w zakresach 1000-1400 kW, spadek sprawności kotłowni jest nieznaczny.

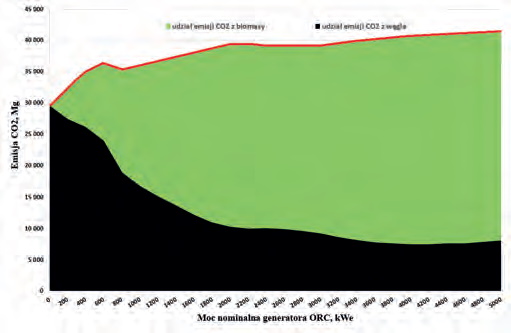

Po realizacji zwiększeniu ulega rzeczywista sumaryczna ilość wyemitowanego dwutlenku węgla. Warto zwrócić uwagę, że zgodnie z obowiązującymi regulacjami dobór większej mocy kogeneracji biomasowej zmniejsza udział emisji CO2 z węgla, natomiast spalana biomasa traktowana jest jako paliwo zeromisyjne. Wykres ilości emisji CO2 z podziałem na blok węglowy i biomasowy dla danej mocy kogeneracji przedstawia rys. 9.

Wyniki optymalizacji mocy kogeneracji ORC pokazują, że zakres optymalnych wartości NPV jest dosyć szeroki (rys. 10). Inaczej mówiąc, można zarekomendować kilka wartości mocy ORC, dla których funkcja celu jest zbliżona do optymalnej. Optymalny zakres mocy generatora ORC przy maksymalnym wsparciu inwestycji oscyluje w przedziale 1200 – 2000 kW. Co istotne, w przypadku układu w Krośnie dobrana w roku 2011 moc układu znajduje się obecnie w obszarze rozwiązań

a) Electricity prices on the balancing market in 2018, b) anticipated electricity and CO2 price path

Average annual efficiency of a coalfired boiler plant as a function of selected power of the ORC generator

optymalnych. Rekomendowane rozwiązania charakteryzują się długą dyspozycyjnością. Wielkość jednostki kogeneracyjnej powinna również dążyć do pokrycia podstawowego obciążenia cieplnego sieci ciepłowniczej w okresie letnim. Wyniki wykazały również, że projekty kogeneracji opalanych biomasą są nadal silnie uzależnione od wsparcia finansowego. Warianty bez wsparcia finansowego lub z częściowym finansowaniem są nieuzasadnione ekonomicznie lub znajdują się na granicy opłacalności. Jednym z mechanizmów wsparcia, który ma największy wpływ na opłacalność to system handlu emisjami. Do analizy założono również prognozowaną ścieżkę wartości cen energii elektrycznej i cen CO2 w systemie handlu emisjami. Na rys 9 przedstawiono uzyskane wyniki uwzględniając ceny stałe oraz prognozowane. Wyniki pokazują, że przyjęcie ścieżki cen energii elektrycznej i CO2 istotnie poprawiło wskaźniki ekonomiczne (rys. 11).

Podsumowanie

W pracy przedstawiono i omówiono kluczowe zagadnienia związane z pracą bloków elektrociepłowniczych opalanych biomasą, w których zastosowano technologię ORC. Chociaż technologia ta stanowi istotną alternatywę w zakresie wykorzystania lokalnie dostępnych zasobów biomasy, wciąż występują istotne bariery dla jej szerokiej implementacji rynkowej. Główną z nich są niskie wartości wskaźników opłacalności projektów inwestycyjnych przy obecnym poziomie cen paliw i energii. Pomimo znacznego wsparcia rozwoju tej technologii w latach minionych nie osiągnęła ona poziomu technologii konkurencyjnej, a projekty zakładające jej wykorzystanie wciąż wymagają znacznego dofinansowania. W uwarunkowaniach obecnych systemów wsparcia finansowego projektów w obszarze energetyki odnawialnej i kogeneracji istotne znacznie dla powodzenia projektu ma postać zaprojektowanego systemu technologicznego oraz sposób prowadzenia ruchu instalacji. W szczególności w studium wykonalności projektu powinna zostać uwzględniona zmienność parametrów pracy urządzeń w systemie technologicznym oraz strategia zarządzania produkcją ciepła i energii elektrycznej.

W pracy omówiono zagadnienie doboru wartości mocy kogeneracji biomasowej ORC, która jest zabudowana w istniejącej kotłowni węglowej, pracującej na potrzeby małej miejskiej sieci ciepłowniczej. Funkcją celu był wskaźnik ekonomiczny NPV. Wyniki analizy dowodzą, że przy odpowiednim doborze poszczególnych komponentów układu technologicznego oraz ich optymalnej integracji z istniejącym systemem ciepłowniczym możliwe jest uzyskanie korzystnych wskaźników opłacalności projektu. Jednakże należy mieć na uwadze, że projekt taki będzie się charakteryzować stosunkowo długim okresem zwrotu oraz podwyższonym poziomem ryzyka. Podsumowując, w

najbliższej przyszłości nie należy się spodziewać kontynuacji trendu ekspansji rozproszonych elektrociepłowni opalanych biomasą w technologii ORC, jaki obserwowano w Europie latach 2004 do 2014. Ma to głównie związek z obniżeniem intensywności wsparcia oraz utratą statusu technologii innowacyjnej. Z drugiej jednak strony, w przypadku dalszego wzrostu cen energii elektrycznej i cen uprawnień do emisji CO2, układy kogeneracyjne w technologii ORC mogą ponownie stać się istotną alternatywą technologiczną w zakresie wykorzystania lokalnie dostępnych zasobów biomasy w rozproszonych obiektach małej mocy.

L I T E R AT U R A

[1] Musiał A., Kalina J.: Wykorzystanie przemysłowej energii odpadowej do produkcji energii elektrycznej w układach ORC. INSTAL 5/2019.

[2] Tartière T.: ORC Market: A World Overview. Web project available at http://orc-worldmap. org/analysis.html

[3] Tartière T., Astolfi M.: A World Overview of the Organic Rankine Cycle Market. Proceedings of the IV International Seminar on ORC Power Systems, ORC2017, 13-15 September 2017, Milano, Italy. Energy Procedia 129 (2017), pp. 2–9.

[4] Ćwięka J.: Ciepłownictwo w poszukiwaniu najlepszych rozwiązań – Krosno postawiło na biomasę. INSTAL 5/2016.

[5] Kalina, J., Świerzewski, M., Strzałka, R., 2019, Operational experiences of municipal heating plants with biomass-fired ORC cogeneration units. Energy Conversion and Management, Vol. 181, p.544-561.

[6] Turboden srl. ORC standard units. Datasheet. www.turboden.com.

[7] International Finance Corporation (IFC) in partnership with Austrian Federal of Ministry of Finance, 2017, Converting Biomass to Energy – a Guide for Developers and Investors. Washington, D.C. June 2017. ifc.org.

[8] Kalina, J., Świerzewski M., 2019, Identification of ORC unit operation in biomass-fired cogeneration system. Renewable Energy. In Press, Accepted Manuscript, Available online 25 April 2019, doi.org/10.1016/j.renene. 2019.04.080.

[9] Świerzewski M., Kalina, J., Implementation of heat storage and network water cooler for improvement of energy and economic performance of municipal heating plant with biomass fired cogeneration module. Journal of Power Technologies 2019 vol. 99 iss. 2, s. 131-141, bibliogr. 12 poz.

[10] https://rynek-bilansujacy.cire.pl/st,17,107, me,0,0,0,0,0,ceny-energii-na-rb.html

[11] Schnell C., Roszkowski M., Instytut Jagieloński: ceny energii. Trwały wzrost cen energii zmieni dopiero modifikacja polskiego miksu energetycznego. Czy stać nas na marnowanie czasu? Warszawa 2018.

[12] Long-Term Carbon Price Forecast Report. Submitted to: Ontario Energy Board Submitted by: ICF Consulting Canada, Inc. May 31, 2017 Updated on July 19, 2017.

[13] Luckow P., Stanton E.A., Fields S., Ong W., Biewald B., Jackson S., Fisher J.: Spring 2016 National Carbon Dioxide Price Forecast. Updated March 16, 2016. Raport agencji Synapse Energy Economics Inc. www.synapse- energy.com.

![Emisja CO2 z procesów,tab1 Tablica 1. Zestawienie wybranych paliw wraz z ich parametrami uwzględnianymi w trakcie dalszych analiz [1,2]](https://informacjainstal.com.pl/wp-content/uploads/2020/02/Emisja-CO2-z-procesówtab1.jpg)

![Emisja CO2 z procesów,tab45 Tablica45. Ilości zanieczyszczeń produkowane przy wytwarzaniu 1 GJ ciepła w kotłach c.o. z automatycznym podawaniem paliwa: biomasy i węgla kamiennego, o mocy znamionowej 25 kW [3,4]](https://informacjainstal.com.pl/wp-content/uploads/2020/02/Emisja-CO2-z-procesówtab45.jpg)

![Optymalizacjadoborumoc elektrocieplowni.rys4 Fig. 4. a) Characteristics of nominal electrical efficiency as a function of ORC generator power [6], b) characteristics of investment outlays of ORC biomass cogeneration and biomass cogeneration as a function of ORC generator power [7]](https://informacjainstal.com.pl/wp-content/uploads/2019/12/Optymalizacjadoborumoc-elektrocieplowni.rys4_.jpg)