Heating external surfaces with heat pumps

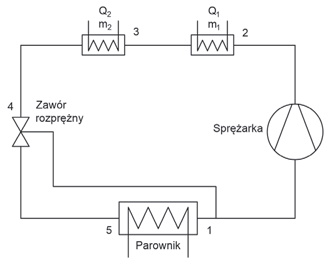

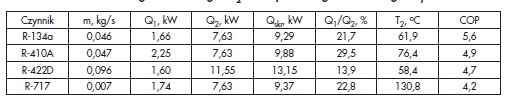

Wstęp

Zimą jesteśmy zmuszeni wyeliminować lub przynajmniej złagodzić wady związane z gromadzeniem się śniegu i lodu na chodnikach, schodach, podjazdach, parkingach, dachach, placach czy boiskach sportowych. Problem jest na tyle poważny, że może prowadzić zarówno do uszkodzenia powierzchni, jak i stanowić zagrożenie w trakcie eksploatacji [1]. Na przykład w przypadku eksploatacji boiska sportowego w sezonie zimowym, ważne jest zapewnienie odpowiednich warunków do uprawy trawy i zmniejszenia ryzyka kontuzji zawodników w przypadku upadku [1, 3, 4].

Istnieje wiele sposobów usuwania śniegu i lodu z rozważanych powierzchni, w tym chemiczne, mechaniczne lub przy wykorzystaniu instalacji grzewczej. Metody mechaniczne lub ręczne nie zawsze pozwalają na całkowite usunięcie śniegu i lodu, podczas gdy substancje chemiczne często mają negatywny wpływ na środowisko. Najbardziej efektywne jest zastosowanie instalacji grzewczej. Ze względu na rodzaj nośnika energii istnieją dwa podstawowe systemy podgrzewania zewnętrznych powierzchni, tj. systemy elektryczne i cieczowe. Pierwszy z nich wykorzystuje elementy grzejne wykonane z drutu oporowego. Drugi to system ogrzewania wody. Oba rozwiązania są niezwykle skuteczne, trwałe i przyjazne dla środowiska naturalnego i mają na celu przyspieszenie topnienia śniegu, lodu, suszenia powierzchni oraz utrzymanie stałej temperatury powierzchni i gruntu, niezależnie od warunków zewnętrznych. Wybór rodzaju instalacji grzewczej zależy od instalatora, a często decydują o tym czynniki ekonomiczne. W niniejszej publikacji rozważono sposoby ogrzewania parkingu dla samochodów osobowych [1, 5, 6].

Opis możliwych rozwiązań grzewczych

System grzewczy umożliwia ogrzewanie powierzchni pod wieloma rodzajami nawierzchni, m.in. pod murawę, asfalt, beton, chodnik czy kamień naturalny. W zależności od przeznaczenia powierzchni, instalacja może być wykonana na całej powierzchni lub w strategicznych, np. najczęściej wykorzystywanych miejscach. W przypadku ogrzewanych podjazdów do garażu, pierwsza opcja działa w sytuacjach częstego i intensywnego użytkowania, podczas gdy w przypadku umiarkowanego, prywatnego użytku, wystarczy ogrzewać tylko część powierzchni, np. dwa pasy, po których poruszają się koła samochodu. W przypadku ogrzewania parkingu dla samochodów, należy wykonać instalację w taki sposób, aby wyznaczone stanowiska parkingowe były widoczne w każdych warunkach pogodowych, tj. najlepiej pod całą powierzchnią placu.

Instalacje tego typu mają za zadanie zabezpieczać przed powstawaniem oblodzenia i zaleganiem śniegu. Aby działanie systemu było efektywne, moduł sterujący powinien umożliwiać włączenie instalacji przed wystąpieniem opadów lub pojawieniem się oblodzenia. Pobór mocy i czas potrzebny do poprawnego działania systemu może być zbyt wysoki, jeśli występują bardzo niskie temperatury i obfite opady śniegu. W praktyce bywa, że użytkownicy wracają wówczas do metod tradycyjnych i odśnieżają place ręcznie.

Elektryczny system ogrzewania

W elektrycznych systemach grzewczych stosowane są elementy grzejne wykonane z drutu oporowego. Przewody grzejne izolowane przeciwwilgociowo powinny mieć wysoką odporność na uszkodzenia mechaniczne. Zasilane są napięciem 240 lub 400V. Stosuje się przewody zmiennooporowe, które dostosowują moc grzewczą do warunków zewnętrznych, albo trwalsze i szybciej nagrzewające się przewody stałooporowe. Zamiast kabli grzejnych można stosować również maty grzejne [6].

Praca systemu podgrzewania opiera się o system automatyki wyposażony w szereg czujników mierzących temperaturę powietrza, gleby, kabla grzewczego oraz wilgotności ogrzewanej powierzchni. Całość podłączona jest do stacji zasilająco- sterującej. Jest to stosunkowo wygodny i względnie prosty sposób montażu [5].

Moc grzewcza systemu zależy m.in. od potrzeb indywidualnych, warunków klimatycznych, usytuowania i rodzaju ogrzewanej powierzchni. Najogólniej można przyjąć dla warunków klimatycznych jakie panują w Polsce, że zainstalowana moc ogrzewanej powierzchni powinna wynosić w przedziale od 200 do 400 W/m2 [7].

Cieczowy system ogrzewania

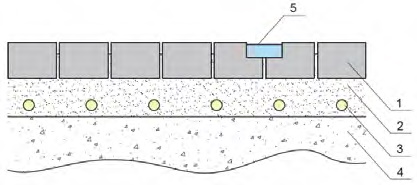

W cieczowych systemach ogrzewania wykorzystuje się przewody cieplne wypełnione cieczą niezamarzającą, np. mieszaniną wody z glikolem. Montuje się je pętlami na podobnej zasadzie jak w przypadku instalacji elektrycznych. Przewody grzejne układane są w warstwach sypkich, np. piasek zmieszany z betonem, lub ubity grunt, na których występuje kostka brukowa lub asfalt. Grubość wszystkich warstw nad przewodem nie powinna przekraczać 25 cm w przypadku przykrycia przewodów gruntem, lub 10cm w przypadku stosowania warstwy piasku. Zaleca się 6 cm grubość warstwy wykończonej płytami kamiennymi jeśli przewody układa się w zaprawie betonowej. Na rysunku 1 przedstawiono przekrój systemu ogrzewania powierzchni wykonanej z kostki brukowej [17].

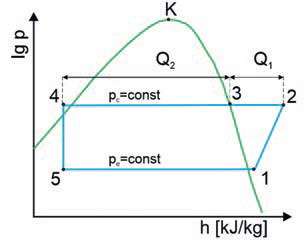

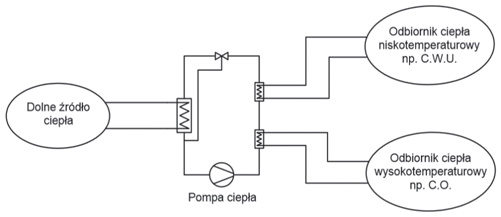

W każdym systemie cieczowym, pompa obiegowa wymusza przepływ czynnika grzewczego. Instalacja tworzy układ zamknięty z odpowiednio dobranym źródłem ciepła. Tak jak w przypadku systemu elektrycznego, za właściwą pracę instalacji odpowiedzialny jest system automatyki wyposażony w czujniki mierzące temperaturę powietrza, gleby oraz czynnika grzewczego. Na podstawie danych z czujników, system sterujący dobiera odpowiednie parametry pracy pompy obiegowej oraz układu mieszającego, tak, aby zapewnić zadane warunki na podgrzewanej powierzchni. Systemy podgrzewania powierzchni zewnętrznych nie wymagają wysokiej temperatury roboczej, a więc ciekawym rozwiązaniem jest zastosowanie pompy ciepła jako źródła ciepła. Dolnym źródłem ciepła może być ciepło z gruntu, wody lub powietrza. Zastosowanie pompy ciepła z wymiennikiem gruntowym charakteryzuje się dużą efektywnością i w odpowiednich warunkach pozwala znacznie obniżyć koszty eksploatacji instalacji grzewczej względem elektrycznej instalacji grzewczej [1, 8-10].

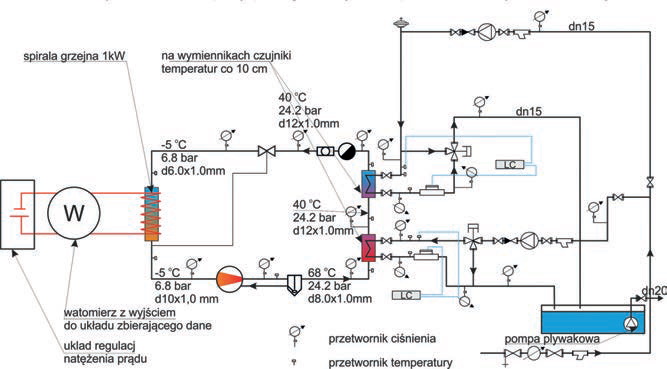

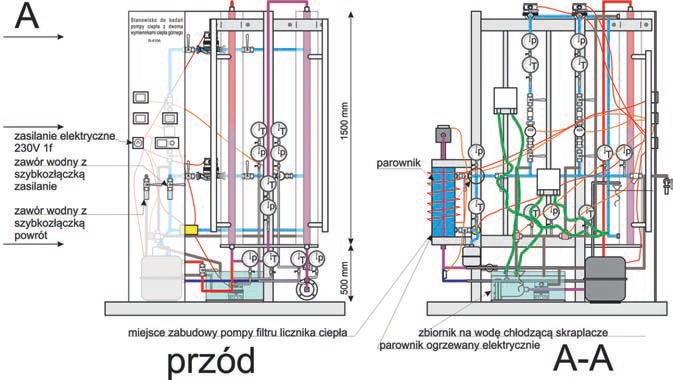

Opis systemu ogrzewania parkingu

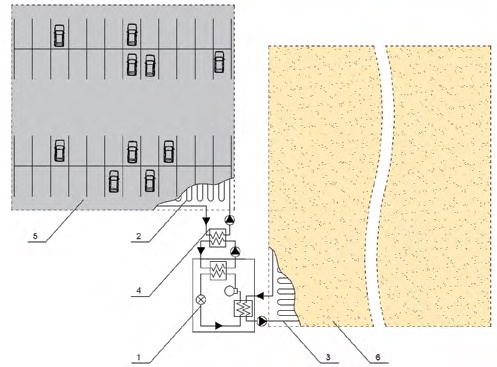

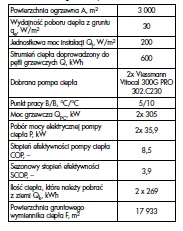

W dalszej części niniejszej publikacji przedstawiono koncepcję podgrzewania parkingu dla samochodów z wykorzystaniem cieczowego systemu ogrzewania. Przyjęto, że będzie to nowo budowany obiekt. Źródłem ciepła będzie pompa ciepła z wymiennikiem gruntowym w wilgotnej glebie gliniastej. Na rysunku 2 przedstawiono schemat instalacji pompy ciepła z wymiennikiem gruntowym umieszczonym poniżej strefy przemarzania gruntu. Ogrzewana powierzchnia parkingu wynosi 3000 m2. Instalacja grzewcza będzie składać się m.in. z pompy ciepła, pomp obiegowych, zaworów zwrotnych, filtrów, naczyń wzbiorczych, zaworów bezpieczeństwa oraz wymiennika ciepła. Instalacja będzie pobierać ciepło z wilgotnej gleby gliniastej za pomocą wymiennika poziomego. Wymiennik poziomy będzie stanowić rura PEX ułożona w sposób meandryczny w wykopie. Z uwagi na grunt gliniasty wykop może być wykonany np. za pomocą koparki łańcuchowej. Wydajność poboru ciepła z gruntu zakłada się na poziomie qe = 30 W/m2. Ciepło przekazywane będzie do górnego źródła ciepła, który tworzą rury grzewcze ułożone w układzie Tichelmann’a.

Na podstawie informacji literaturowych przyjęto jednostkową moc instalacji grzejnej (Qj) na poziomie 200 W/m2. Strumień ciepła doprowadzony do pętli grzewczych obliczono zgodnie ze wzorem [8]

![]()

gdzie:

Qj – wydajność mocy źródła ciepła, W/m2;

A – ogrzewana powierzchnia, m2.

Na podstawie danych obliczeniowych dla analizowanego rozwiązania oraz danych technicznych dostępnych w katalogach producentów dobrano przykładową pompę ciepła o mocy grzewczej 305 kW [11]. Ilość ciepła jaką należy pobrać z gruntu obliczono ze wzoru [8]:

Schemat instalacji pompy ciepła z wymiennikiem gruntowym: 1 – pompa ciepła, 2 – system ogrzewania placu, 3 – dolne źródło ciepła, 4 – wymiennik ciepła, 5 – podgrzewana część parkingu, 6 – powierzchnia wymiennika gruntowego

![]()

gdzie:

QPC – moc grzewcza pompy ciepła, kW;

COP – stopień efektywności pompy ciepła – .

Wymienniki zaprojektowano, jako poziome z równoległym prowadzeniem rur. Powierzchnię gruntowego wymiennika ciepła obliczono ze wzoru [8, 12]:

![]()

W tabeli 1 przedstawiono dane obliczeniowe i parametry proponowanej pompy ciepła. Roczny współczynnik efektywności (SCOP) określono na podstawie wytycznych dotyczących projektowania, wykonywania i odbioru instalacji z pompami ciepła [18].

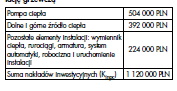

Ocena efektywności ekonomicznej instalacji

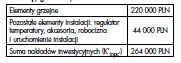

Dokonano oceny efektywności ekonomicznej analizowanego rozwiązania [13]. W tabeli 2 i 3 przedstawiono koszt inwestycyjny instalacji z pompą ciepła oraz referencyjnej instalacji elektrycznej. Z uwagi na dużą akumulacyjność podłoża przeanalizowano dwa warianty pracy instalacji elektrycznej. Wariant I, w którym instalacja grzewcza będzie zasilana w 100% zgodnie z taryfą elektryczną jednostrefową. Wariant II, w którym instalacja grzewcza będzie zasilana zgodnie z taryfą elektryczną dwustrefową, z założeniem, że zasilanie będzie odbywać się w 90% w tańszej strefie nocnej, oraz w 10% w droższej strefie dziennej. Zgodnie z informacjami dostępnymi w literaturze i uzyskanymi od wykonawców przyjęto, że koszt dolnego i górnego źródła ciepła stanowi około 35% wszystkich kosztów, natomiast koszty pozostałych elementów instalacji stanowią około 20% [13-16]. Obliczenia oceny efektywności ekonomicznej wykonano dla czasu użytkowania instalacji od 400 godzin do 1400 godzin w ciągu roku. Jednym z końcowych wyników oceny efektywności było obliczenie kosztów produkcji ciepła za pomocą pompy ciepła w warunkach stałych w stosunku do kosztów produkcji ciepła tylko przy wykorzystaniu energii elektrycznej w nowo projektowanych instalacjach o identycznej mocy grzewczej (tj. 2x 305 kW) i czasie pracy instalacji (tj. 400 do 1400 godzin).

Ilość ciepła użytkowego dostarczanego w ciągu roku przez pompę ciepła obliczono na podstawie wzoru [13]:

gdzie:

TPC – czas pracy zainstalowanej pompy ciepła, h.

Roczne zużycie energii elektrycznej potrzebnej do wytworzenia ciepła użytkowego przez pompę ciepła [13]:

![]()

Roczny koszt wytworzenia ciepła użytkowego przez pompę ciepła [13]:

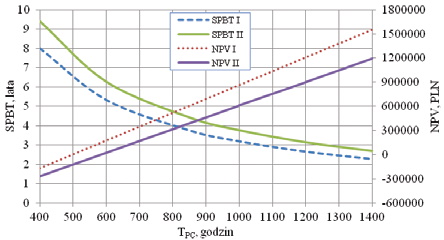

Wykres uzyskanych oszczędności (NPV) i okresu zwrotu z inwestycji (SPBT) dla czasu pracy instalacji od 400 do 1400 godzin w ciągu roku

gdzie:

cel – koszt energii, PLN/kWh. Koszt jednostkowy wytworzonego ciepła obliczono na podstawie wzoru [13]:

Zmniejszenie kosztów uzyskania ciepła na ogrzewanie parkingu za 1 kWh w stosunku do kosztów energii elektrycznej obliczono ze wzoru [13]:

Oszczędności uzyskane w wyniku eksploatacji instalacji z pompą ciepła w ciągu roku obliczono ze wzoru [13]:

Okres zwrotu nakładów poniesionych na realizację inwestycji obliczono ze wzoru [13]:

Do oceny skuteczności projektu zastosowano metodę wartości bieżącej netto NPV (z ang. net present value) przy stałej stopie dyskontowej. Wartość NPV obliczono na podstawie wzoru [19]:

gdzie:

N – czas pracy instalacji, – ;

t – kolejne okresy eksploatacji instalacji, – ;

p – stopa dyskonta, %.

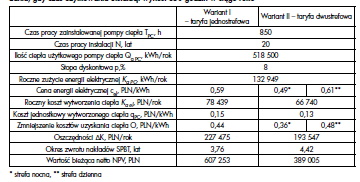

Dla przykładu, w tabeli 4 przedstawiono dane początkowe oraz dane obliczeniowe oceny efektywności ekonomicznej analizowanego rozwiązania, gdy czas użytkowania instalacji wynosi 850 godzin w ciągu roku. W wariancie I instalacja będzie zasilana zgodnie z taryfą elektryczną jednostrefową. W wariancie II instalacja będzie zasilana zgodnie z taryfą elektryczną dwustrefową w 90% w strefie nocnej, oraz w 10% w strefie dziennej. Przedstawione ceny energii elektrycznej stanowią średnią końcową cenę za energię oraz opłaty dystrybucyjne dla odbiorców powyżej 40kW.

Na rysunku 3 przedstawiono wykres wartości bieżącej netto (NPV) oraz czas zwrotu z inwestycji (SPBT) w funkcji czasu pracy instalacji wynoszącej od 400 do 1400 godzin w ciągu roku dla dwóch wariantów.

Podsumowanie i wnioski

Niniejsza publikacja przedstawia wyniki analizy technicznej koncepcji systemu ogrzewania parkingu samochodowego z wykorzystaniem pompy ciepła z gruntowym wymiennikiem ciepła, a także analizę ekonomiczną jej zastosowania w ustalonych warunkach. Z poznawczego punktu widzenia interesujące było zbadanie, czy proponowana instalacja jest wykonalna pod względem technicznym i ekonomicznym. Dobrano dwie pompy ciepła o mocy 2×305 kW. Założono, że instalacja będzie pracować przez 20 lat. Obliczenia oceny efektywności ekonomicznej instalacji wykonano dla czasu użytkowania instalacji w sezonie grzewczym od 400 godzin do 1400 godzin. Końcowym rezultatem oceny efektywności było porównanie kosztów wytworzenia ciepła za pomocą pompy ciepła w stosunku do kosztów wytworzenia ciepła za pomocą instalacji elektrycznej. Uwzględniając dużą akumulacyjność podłoża rozważono zasilanie układów ogrzewania zgodnie z dwiema taryfami elektrycznymi. W wariancie I zasilanie instalacji w energię elektryczną odbywa się zgodnie z taryfą elektryczną jednostrefową. W wariancie II zasilanie instalacji w energię elektryczną odbywa się zgodnie z taryfą elektryczną dwustrefową w 90% w strefie nocnej, oraz w 10% w strefie dziennej. Obliczono czas zwrotu instalacji (SPBT) i wartość bieżącą netto (NPV). W każdym analizowanym przykładzie czas zwrotu instalacji (SPBT) jest krótszy od czasu eksploatacji. Na podstawie wskaźnika NPV można zauważyć, że w wariancie I w okresie eksploatacji wynoszącym 20 lat instalacja jest opłacalna powyżej 500 godzin czasu jej użytkowania (Tpc) w ciągu każdego sezonu grzewczego. Czas zwrotu instalacji w tym przypadku wynosi 6,4 lat. W wariancie II instalacja jest opłacalna powyżej 600 godzin czasu jej użytkowania (Tpc) w ciągu każdego sezonu grzewczego. Czas zwrotu instalacji w tym przypadku wynosi około 6,3 lat. Zastosowanie taryfy dwustrefowej pozwala zmniejszyć koszty eksploatacyjne i przesuwa wskaźniki opłacalności w kierunku ogrzewania elektrycznego oporowego. Wraz ze zwiększeniem czasu pracy instalacji w ciągu roku zmniejsza się czas zwrotu nakładów i wzrasta wskaźnik NPV.

Zaproponowana koncepcja instalacji grzewczej z pompą ciepła może być w szczególności wykorzystywana w miejscach gdzie występują znaczne opady atmosferyczne a temperatury utrzymują się poniżej 0°C. Zastosowanie systemu grzewczego powierzchni zewnętrznych pozwala zachować nieośnieżoną i nieoblodzoną nawierzchnię, a co za tym idzie umożliwia bezpieczne i komfortowe użytkowanie. Jest to szczególnie istotne w przypadku powierzchni o znacznym spadku, gdzie niekorzystne warunki atmosferyczne mogą utrudnić lub uniemożliwić poruszanie się.

Na podstawie przeglądu literatury oraz wykonanych obliczeń można stwierdzić, że ogrzewanie nawierzchni parkingu dla samochodów przy użyciu pompy ciepła jest technicznie możliwe, oraz może być opłacalne. Ponadto zastosowanie pompy ciepła przyczynia się do zwiększenia udziału odnawialnych źródeł energii, a co za tym idzie poprawy jakości środowiska naturalnego.

L I T E R AT U R A

[1] K. Nowak, Heating of external surfaces by means of heat pumps, E3S Web of Conferences, Volume 44, 2018

[2] I. Piegdoń, B. Tchórzewska-Cieślak, D. Szpak, ENVIRONMENTAL ENGINEERING V (2017)

[3] A. Trofimowicz, JCEA, 62 (2015)

[4] G. Onyszczuk, A. Siuta-Olcha, Polska Inżynieria Środowiska pięć lat po wstąpieniu do Unii Europejskiej, 3 (Monografie Komitetu Inżynierii Środowiska PAN, 60, 2009)

[5] http://naszmajster.pl/podgrzewany-podjazd- -a123.html (29.01.2018)

[6] J. Strzyżewski, Grzejnictwo elektryczne (Polcen, Warszawa, 2012)

[7] Systemy ochrony przeciwoblodzeniowej, www.ensto.com (29.01.2018)

[8] V. Pisarev, Projektowanie instalacji grzewczych z pompami ciepła (Oficyna Wydawnicza Politechniki Rzeszowskiej, Rzeszów, 2013)

[9] W. Oszczak, Ogrzewanie domów z zastosowaniem pomp ciepła (WKŁ, Warszawa, 2009)

[10] V. Pisarev, S. Rabczak, K. Nowak, Journal of Ecological Engineering 17 (2016)

[11] Viessmann Products, http://viessmann.pl (29.01.2018)

[12] P. Kopeć, JCEA, 62 (2015)

[13] Z. Kusto, Uwarunkowania ekonomicznej efektywności pomp ciepła (IMP PAN, Gdańsk, 2006)

[14] V. Pisarev, K. Nowak, Zeszyty Naukowe Politechniki Rzeszowskiej. Budownictwo i Inżynieria Środowiska, 59 (2012)

[15] V. Pisarev, K. Nowak, Zeszyty Naukowe Politechniki Rzeszowskiej. Budownictwo i Inżynieria Środowiska, 59 (2012)

[16] http://jakbudowac.pl/Pompa-ciepla-ile-tokosztuje (29.01.2018)

[17] K. Sękowski, J. Juchnicki, System KAN-therm ogrzewanie powierzchni otwartych (Warszawa, 2004)

[18] Wytyczne projektowania, wykonania i odbioru instalacji z pompami ciepła, PORT PC, (2014)

[19] R. Stachniewicz, Civil and Environmental Engineering, 3 (2012)