Poprawa własności ubocznych produktów spalania z kotłów rusztowych

Wstęp

Rosnące zapotrzebowanie na ciepło oraz energię elektryczną i coraz bardziej restrykcyjne normy emisyjne obligują producentów do zmiany swojego podejścia w kwestii operowania wytwarzaniem energii. Światowe trendy dążą do eliminacji wytwarzania energii elektrycznej i ciepła z paliw kopalnych, co wiąże się z potrzebą stosowania paliw odnawialnych. Właściwości paliw odnawialnych np. biomasy, mogą być poprawiane poprzez szeroki zakres czynności czy aktywności realizowanych przed lub w trakcie procesu spalania. Działania te nazywane są z języka angielskiego preprocessing’iem paliwa, a w ich zakres wchodzą: suszenie, mielenie, płukanie, toryfikacja, peletyzacja, brykietowanie, piroliza oraz addytywowanie [1-6]. Metody te pomagają zmniejszyć wilgotność, zwiększyć gęstość nasypową, fragmentować cząstki, usunąć niepożądane związki chemiczne (jak metale alkaliczne czy metale ciężkie) oraz usunąć części lotne (odgazować).

Zawarta w pracy analiza skupia się na addytywach. Addytywy to substancje lub związki chemiczne, które mogą zostać dodane do paliwa przed lub w trakcie procesu spalania celem osiągnięcia pożądanego oddziaływania na produkty spalania (jak popiół czy spaliny) lub proces np. uwolnienie KCl do fazy gazowej celem poprawienia właściwości popiołu. Addytywy dzielą się na kilka kategorii w zależności od składu:

- addytywy wapienne (CaO, Ca(OH)2, CaCO3, CaCO3 ∙ MgCO3) – grupa addytywów używana głównie celem redukcji emisji tlenków siarki pochodzących z procesu spalania oraz celem zmniejszenia intensywności procesu żużlowania. Pozwalają one na formowanie się wysokotopliwych związków potasu i fosforu zgodnie z reakcją (1.1)

![]()

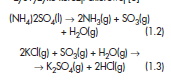

- addytywy siarkowe ((NH4)2SO4) – obniżają ryzyko korozji i żużlowania. Stosowanie siarczanu amonu pozwala na reakcję odazotowania spalin z pomocą uwolnionego amoniaku w obszarze wtrysku. Umiejętne stosowanie addytywów na bazie siarki pozwala zwiększyć charakterystyczne temperatury przemiany popiołu i obniżyć ryzyko korozji chlorowej [8]

- addytywy fosforowe (CaHPO4 ∙ 2H2O) – kwas fosforowy pozwala na zmniejszenie tendencji popiołu do spiekania i aglomeracji w kotłach fluidalnych. Związki fosforu reagują z potasem tworząc fosforany potasu, które w toku dalszych reakcji reagują z CaO. W związku z tym związki fosforowe blokują powstawanie fosforanu krzemu, który posiada niskie temperatury charakterystyczne dla przemian popiołu (AFT). Wzór 1.4 przedstawia reakcję z KCl [10]:

![]()

- addytywy miedziowe (3CuO ∙ CuCl2 ∙ 4H2O) – addytywy, które zmieniają fizykochemiczne właściwości popiołu, a tym samym sprawiają, że popiół staje się łatwy do usunięcia przez wdmuchiwacze. Stosowanie addytywów na bazie miedzi zwiększa kruchość popiołu [11].

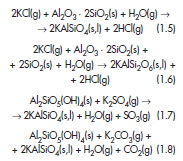

- addytywy glinokrzemianowe – grupa addytywów oddziałująca na system wiązań K-S-Cl oraz wpływająca na formowanie się aerozoli. Grupa ta obejmuje minerały, jak: kaolin, bentonit, boksyt, haloizyt oraz zeolity. Stosowanie glinokrzemianów pozwala na zwiększenie temperatury charakterystycznych przemian popiołu co skutkuje zmniejszeniem ryzyka żużlowania i aglomeracji. Jako przykład poniżej podano reakcje z KCl (1.5 i 1.6). Powstałe związki (kalsylit i leucyt) posiadają wysoką temperaturę płynięcia (1600oC oraz 1500oC) [12]. Innym przykładem związków wysokotopliwych tworzących się w sposób opisany wcześniej jest mulit z temperaturą powyżej 1500oC. Warto zauważyć, że glinokrzemiany mają rozbudowaną strukturę oraz rozwiniętą powierzchnię właściwą, stąd występują procesy absorpcji i adsorpcji oraz reakcje z metalami alkalicznymi. Glinokrzemiany mogą reagować także z innymi związkami metali alkalicznych np. K2SO4 (temperatura mięknięcia 1069oC) lub K2CO3 (815oC) zgodnie z reakcjami 1.7 i 1.8 [13]

Badania przeprowadzone z użyciem biomasy rolniczej (bagasa, eukaliptus) z użyciem kaolinu wskazują na wysoką skuteczność retencji potasu w formie stałych osadów, przyczyniając się do uwolnienia chloru w formie gazowego HCl [14]. W kolejnych badaniach przeprowadzonych z użyciem trzech typów biomasy (pelletów drzewnych, słomy pszenicznej oraz wytłoczyn z oliwek) oraz dodatku glinokrzemianowego, odkryto znaczący wpływ addytywu na przejście do stanu gazowego związków korozyjnych oraz tworzących aglomeraty (głównie KCl i KOH) [15]. Inne badanie przeprowadzone z użyciem czterech typów addytywów (kaolin, haloizyt, produktu odpadowego z procesu odsiarczania oraz kamienia wapiennego) w reaktorze doświadczalnym BFB podczas spalania trocin (Wood chips) oraz pelletów słonecznikowych dowiodły skuteczność w przypadku ryzyka zaburzenia procesu fluidyzacji w obliczu tworzenia się aglomeratów popiołowych. W podsumowaniu, autorzy stwierdzili, że najlepszą ochronę procesu gwarantowały kaolin oraz haloizyt [16]. Autorzy innej publikacji [17] doszli do takich samych wniosków, podczas testów 4 addytywów (haloizyt, kaolin, bentonit i popiół lotny) podczas współspalania biomasy agro. Wysoka skuteczność haloizytu i kaolinu w usuwaniu chloru i wiązaniu potasu w związkach o wysokiej temperaturze topnienia została potwierdzona w tych samych badaniach.

Cel i zakres badań

W pracy opisano proces doboru dawki addytywu (haloizytu) dla paliw o dużej zawartości chloru, sodu oraz potasu. Dobór optymalnej dawki powinien być oparty o analizę reakcji pierwotnych zachodzących pomiędzy addytywem i związkami paliwa/spalin oraz powinien uwzględniać interakcję pomiędzy popiołem a produktami spalania. Paliwa oraz metodologia przeprowadzania ich badań zostały opisane poniżej. Celem badań było znalezienie optymalnej dawki haloizytu oraz określenie jej wpływu na właściwości popiołu. Praca jest kontynuacją badań przeprowadzanych na addytywach przez grupę badawczą z Zakładu Kotłów i Wytwornic Pary Politechniki Śląskiej [18 – 20].

Paliwa i addytyw

Do poprawnego określenia wpływu haloizytu na właściwości paliwa oraz produktów spalania, paliwo powinno zawierać dużą ilość związków chloru, a tym samym stanowić zagrożenie korozyjne dla kotła oraz charakteryzować się niską temperaturą mięknięcia popiołu. Paliwa zostały wybrane na podstawie analizy rodzimego rynku paliwowego oraz rynków krajów ościennych. Wybrane zostały następujące paliwa:

- miskantus (DM) – brykiety,

- słoma pszenno-jęczmienna (95% pszenica, 5% jęczmień) (DS) – pellety,

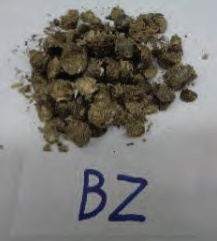

- mieszanka biomasy zielnej (BZ) – pellety,

- słoma pszenno-żytnia (SPK) – ścinki,

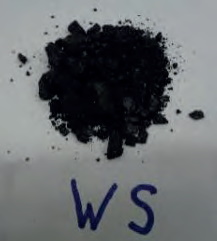

- węgiel kamienny (WS) – drobny sortyment,

- surowy sproszkowany haloizyt (HA) – proszek. Paliwa pokazano na rys. 1 – 6:

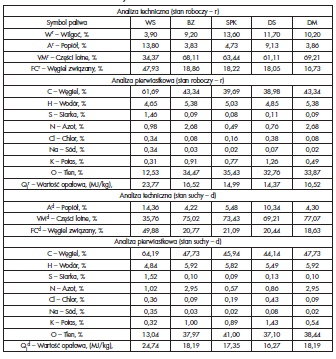

Zostały przygotowane próbki analityczne w odpowiednim uziarnieniu, kolejno biomasy <425 μm oraz węgla <200 μm. Próbki biomasy zostały wstępnie przemielone poniżej 1000 μm w młynku nożowym LMN-240, a następnie domielone <425 μm w młynku LMN-100. W przypadku węgla kamiennego próbki węgla zostały zmielone w laboratoryjnym młynku pierścieniowo kulowym. Przygotowane próbki zostały wysłane do akredytowanego laboratorium celem wykonania analizy elementarnej. Podstawowa analiza paliwa obejmowała analizę techniczną, analizę pierwiastkową oraz wartość opałową. Badania przeprowadzono zgodnie z procedurami PN-ISO [21 – 29]. Analiza pierwiastkowa rozszerzona została o analizę zawartości metali alkalicznych (Na + K) zgodnie z procedurą [30] oraz zawartości chloru [31]. Początkowa zawartość sodu, potasu, chloru oraz siarki jest podstawą do rozpatrywania charakterystycznych temperatur przemian popiołu. Wyniki analiz zostały przeliczone na warunki robocze (r) i stan suchy (d) oraz zaprezentowane w tabeli 1.

Badane biomasy (BZ, SPK, DS, DM) charakteryzują się dużo większą zawartością części lotnych (VMd = 69,21% – 77,07%) w porównaniu do węgla (VMd = 35,76%). Biomasa oraz węgiel znajdują się w górnej części przedziałów wyznaczonych jako typowe wartości dla określonych grup paliw. Zawartość części lotnych dla biomasy wynosi zazwyczaj 60% – 75%, natomiast dla węgla kamiennego jest to zwykle 30% – 40% [32]. Wysoka zawartość części lotnych oznacza gwałtowniejszy zapłon oraz szybsze spalanie paliwa [33]. Niska wilgotność WS (Wr = 3,9%) jest efektem mielenia, które wysuszyło próbkę. Biomasa znajdowała się początkowo w formie pelletów, brykietów lub sieczki, a jej wilgotność znajdowała się na akceptowalnym poziomie (Wr = 9,2% – 13,6%). Zawartość wilgoci w biomasie może sięgać aż 80%, co sprawia, że wymaga ona wcześniejszej obróbki przed rozpoczęciem procesu spalania [34 – 36]. Paliwa biomasowe BZ, SPK oraz DM charakteryzowały się także niską zawartością popiołu Ad = 4,22%; 5,48%; 4,30%, w przeciwieństwie do słomy DS, gdzie zawartość popiołu sięgała aż 10,34%. Możliwe jest, że wysoka zawartość popiołu wynikała z zanieczyszczenia paliwa frakcją mineralną. Zazwyczaj zawartość popiołu w biomasie wynosi do 8% [37]. Możliwe jest także, że w ekstremalnych przypadkach (np. mieszankach słomy) zawartość popiołu sięgnie aż 16%. Zawartość popiołu w węglu WS wynosiła Ad = 14,36%, co stanowi typową wartość dla tego typu paliwa. Węgiel charakteryzuje się zazwyczaj zawartością popiołu w zakresie od 1% do 15% w stanie suchym.

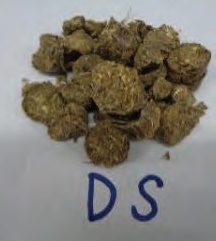

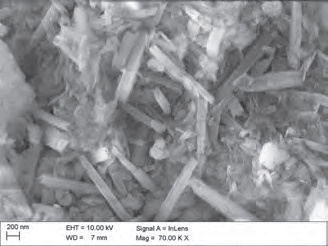

Ponadto biomasa charakteryzuje się niską wartością opałową w zakresie Qi d= 16,27 – 18,19 MJ/kg paliwa w porównaniu do węgla kamiennego Qi d = 24,74 MJ/ kg paliwa. Fakt ten jest związany bezpośrednio z zawartością węgla związanego (fixed carbon). W przypadku analizy elementarnej jedną z najważniejszych różnic pomiędzy węglem kamiennym WS, a biomasą jest zawartość siarki – WS Sd = 1,52%, biomasa Sd 0,1% – 0,13%, co wpływa na reakcje wysokotemperaturowe pomiędzy K – Cl – S. Dodatkowo biomasa zawiera nawet dwa razy więcej sodu i potasu, które odpowiedzialne są za problemy z popiołem w trakcie procesu spalania. Haloizyt jest rzadko występującym glinokrzemianem podobnym do kaolinu. Addytyw ten używany jest do wychwytu metali alkalicznych (1.5 – 1.8). W swojej hydratyzowanej formie ma wzór Al2Si2O- 5(OH)4 – 2H2O. Haloizyt różni się od kaolinu tym, że pomiędzy warstwami znajdują się cząsteczki wody. Kaolin występuje najczęściej w formie płytek natomiast haloizyt tworzy strukturę nanorurek [41] widoczną na rys. 7. Haloizyt często występuje w postaci częściowo de hydratyzowanej, gdyż w 60oC traci część cząstek wody. Haloizyt nie jest tak popularny i często używany jak kaolin, jednak jego znaczenie dla zastosowań w nanotechnologii wzrasta z uwagi na jego rurkową strukturę. Jego powierzchnia właściwa potrafi być 10 razy większa niż w przypadku kaolinu [45] i osiąga szacunkowo 70-85 m2/g. Zalicza się on do minerałów miękkich (1-2 w skali Mohra) oraz posiada wysoką odporność temperaturową. Haloizyt charakteryzuje się zdolnością absorbowania jonów zarówno na zewnętrznej warstwie, jak i wewnątrz kryształów [46]. Z powyższego wynika, że haloizyt może być określany jako lepszy addytyw niż kaolin. Wysoka reaktywność haloizytu jest konsekwencją zmiany fazy powyżej 550°C, co pozwala na tworzenie wysokotopliwych związków z metalami alkalicznymi. Poniżej przedstawiono wybrane własności chemiczne i fizyczne haloizytu (tab. 2) oraz obraz SEM (rys. 7).

Eksperyment

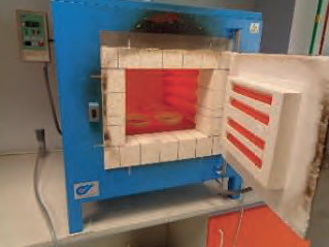

W zależności od zawartości popiołu 1 – 3 kg paliwa zostało przygotowane celem przeprowadzenia eksperymentu. Do paliw domieszano dawki od 1% do 4% haloizytu masowo, np. dla biomasy BZ2 liczba 2 oznacza procentowy udział dodatku w masie paliwa. Biomasa z addytywem i bez addytywu została spalona w 550oC, natomiast próbka węgla, zgodnie z procedurą, została spalona w 815oC. Grubość warstwy biomasy wynosiła 5 – 6 mm, natomiast węgla 2 – 3 mm. Do spopielenia próbek użyty został piecyk muflowy FCF 22HM. Proces składał się z 4 etapów:

- 30 minut suszenia i odgazowania w temperaturze do 350oC (rozgrzewanie),

- 30 minut w temperaturze 350oC celem ukończenia procesu odgazowania (brak śladów dalszej reakcji odgazowania),

- wygrzewanie próbki biomasy do 550oC przez 60 minut w strumieniu powietrza równym 1 dm3/min. Próbka paliwa była wygrzewana do 815oC przez 90 minut z tą samą ilością powietrza,

- po osiągnięciu temperatury 550oC oraz 815oC próbki dopalały się. Co 60 minut próbki były kontrolowane wizualnie oraz sprawdzana była masa próbek celem określenia pełnego dopalenia. Czas dopalenia dla węgla wynosił 3 godziny, natomiast dla biomasy od 3 do 5 godzin.

Próbki popiołu zostały zważone przy użyciu wagi RADWAG AS 220.R2 z dokładnością 0,0001 g. Rysunki 8 – 10 przedstawiają próbkę słomy DS2 przed prażeniem, po odgazowaniu oraz po wypaleniu. Rys. 13 przedstawia zdjęcie piecyka muflowego używanego w trakcie eksperymentu. Rys. 11, 12 przedstawiają kolejno próbki DS0 oraz DS4. Dzięki tym dwóm zdjęciom można bezpośrednio porównać próbki tego samego paliwa wypalonego z użyciem addytywu i bez

Wpływ haloizytu na charakterystyczne temperatury przemiany popiołów

Przygotowane próbki paliwa z dodatkiem haloizytu w zakresie 1–4% poddano eksperymentowi celem wyznaczenia charakterystycznych temperatur przemian popiołu metodą rurową, znaną również jako temperatura AFT lub obserwacyjna metoda Leitza [38]. Zgodnie z [13], temperatury charakterystyczne w teście Leitza zwykle zawyżają temperaturę spiekania popiołu w porównaniu do innych metod (np. metoda wytrzymałościowa lub ciśnieniowa), jednak określenie temperatury przemian fazowych popiołu metodologią Leitza jest prostą i tanią metodą, dzięki której można wykazać działanie dodatków paliwowych oraz określić początek spiekania popiołów lub osadów. W przypadku popiołu z biomasy zastosowana została norma CN/TS 15370-1:2007 [39] natomiast w przypadku popiołu węglowego zastosowano procedurę PN-ISO 540:2001 [40], która jest stosowana do analizy paliw węglowych i odpadów. Testy przeprowadzono w warunkach utleniających.

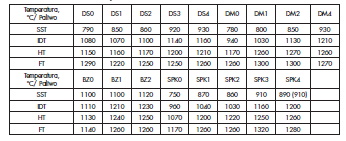

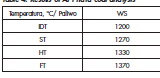

W tabelach 3 oraz 4 przedstawiono charakterystyczne temperatury przemian fazowych popiołów dla biomas z i bez dodatku addytywu oraz węgla kamiennego jako paliwa referencyjnego. Najważniejsze w przypadku biomasy są 2 pierwsze temperatury – SST (Softening Start Temperature – początek mięknięcia) oraz IDT (Initial Deformation Temperature – początkowa temperatura deformacji), które wskazują start topnienia. Badana biomasa pochodzenia Agro (DS, SPK, DM) charakteryzuje się niską temperaturą SST w zakresie 750oC – 790oC. W przypadku biomasy zielnej (BZ) temperatura SST sięga aż 1100oC. Temperatury IDT dla biomas Agro (bez dodatku haloizytu) znajdują się w przedziale 940oC – 1080oC, dla biomasy BZ jest to 1110oC, a w przypadku węgla kamiennego osiąga wartość 1200oC. Z badań wynika, że zastosowanie addytywu w postaci haloizytu zwiększa temperatury charakterystyczne popiołu od 20oC do nawet 270oC w zależności od rodzaju biomasy i dawki (zazwyczaj od 50oC do 150oC). Działanie to może zostać wyjaśnione na trzy sposoby. Po pierwsze, tworzeniem się wysokotopliwych związków opisanych powyżej, po drugie, usuwaniem chloru z próbki, a po trzecie rozrzedzeniem zawartości metali alkalicznych w popiele. Zastosowanie haloizytu powoduje wzrost temperatur charakterystycznych, czyniąc biomasę bardziej zbliżoną właściwościami do węgla kamiennego, co jest bardzo korzystne.

Wpływ haloizytu na skład popiołu

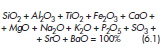

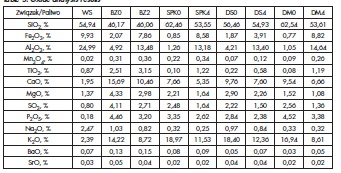

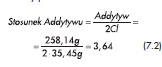

Analiza tlenkowa popiołu została przeprowadzona zgodnie z procedurą [30] na spektometrze plazmowym ThermioCAP 6500 Duo ICP. Zakres analizy był ograniczony do maksymalnej dawki 2% dla biomasy BZ oraz 4% dla biomasy SPK, DS oraz DM. Analiza tlenkowa została przeliczona wg równania (6.1):

Wyniki analiz tlenkowych popiołu zostały zaprezentowane w tabeli 5. Analizując wyniki można stwierdzić, że biomasa Agro charakteryzuje się wysoką zawartością metali alkalicznych, głównie potasu 12%<K2O<19%, stosunkowo małą ilością fosforu 2%<P2O5<5% oraz zawartością wapnia w biomasach DS0, DM0, SPK0 7%<CaO<10% – wyjątkiem jest biomasa BZ0, gdzie CaO wynosi aż 15,69%, co tłumaczy wysoką temperaturę IDT równą 1100oC. Wysoka zawartość wapnia pozytywnie wpływa na temperatury przemiany popiołu szczególnie przy niskiej zawartości krzemu. Zawartość tlenku krzemu w biomasie BZ0 osiągnęła najniższą wartość 46,17%. Pozostałe biomasy charakteryzują się wyższą zawartością krzemionki i metali alkalicznych przy niskiej zawartości fosforu, co jest regułą dla biomasy Agro. Stąd mechanizm powstawania niskotopliwych formacji eutektycznych funkcjonuje w systemie K – S – Cl [42]. Dodatek paliwowy zmienia koncentrację składników w popiele. W przypadku haloizytu zwiększona zostaje koncentracja Al2O3, Fe2O3, TiO2, a tym samym zmniejszone zostają stężenia innych tlenków. Zmniejszenie udziału K2O, Na2 jest korzystne, co sprawia, że kondensacja soli alkalicznych jest utrudniona, a tym samym materiał inertny, jak np. haloizyt, chroni przed tworzeniem się aglomeratów czy mostków popiołowych i zmniejsza rozmiar cząstek popiołu, co pozytywnie wpływa na eksploatację kotłów w szczególności tych fluidalnych.

Dobór dawki haloizytu

Zazwyczaj dobór dawki haloizytu bazuje na obliczeniach stechiometrycznych dodatku paliwowego w odniesieniu do składników paliwa, których działanie ma zostać zneutralizowane [47]. Bardzo ważnym aspektem jest uwzględnienie nadmiaru addytywu w przypadku strat w trakcie procesu spalania, możliwych reakcji z innymi składnikami popiołu czy niedoskonałym wymieszaniem paliwa i addytywu. Dobór dawki powinien opierać się o analizę wpływu dodatku paliwowego na inne aspekty eksploatacyjne kotła, stąd addytywy powinny charakteryzować się następującymi cechami [12, 43, 47]:

- wysoka reaktywność i skuteczność w neutralizacji związków zawartych w popiele np. chloru, metali alkalicznych,

- stabilność temperaturowa w wysokich temperaturach,

- wysoko rozwinięta powierzchnia właściwa poprawiająca absorpcję i adsorpcję,

- wysoka temperatura topnienia,

- brak negatywnego oddziaływania na kocioł, system oczyszczania spalin oraz instalacje pomocnicze,

- niski koszt zakupu nie obciążający nadmiernie bilansu ekonomicznego.

Celem znalezienia optymalnej dawki addytywu, należy przeanalizować szereg reakcji. Metody zaprezentowane poniżej opierają się na stosunkach molowych danych składników. Następujące reakcje zostały wzięte pod uwagę:

1. S/(Na + K) – stosunek zawartości siarki do metali alkalicznych. Wysoka zawartość siarki ma pozytywny wpływ na wiązanie metali alkalicznych w postaci siarczanów. Reakcje zachodzą w obecności SO3 oraz sodu lub potasu. Temperatura topnienia K2SO4 to 840oC jednak związek ten uważany jest za mniej uciążliwy niż KCl [47]. Dodatkowo warstwa K2SO4 chroni przed korozją chlorową.

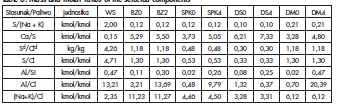

Stosunki masowe i molowe wybranych składników

Table 6.

Mass and molar ratios of the selected components

Zapotrzebowanie stechiometrycze biomasy na haloizyt

Table 7.

Stoichometric demand for the halloysite

2. Ca/S – stosunek zawartości wapnia do siarki. Obecność naturalnie występujących składników popiołu tj. CaCO3, CaO lub CaCO3 ∙ MgCO3 oraz obecności SO2 w spalinach powoduje powstawanie CaSO3. Reakcja ta jest reakcją odsiarczania spalin [47]. Wysoka zawartość wapnia obniża zawartośc siarki, która zgodnie z reakcjami opisanymi powyżej wpływa korzystnie na neutralizację metali alkalicznych.

3. S/Cl – stosunek masowy oraz molowy siarki do chloru w paliwie. Ryzyko żużlowania występuje kiedy stosunek masowy Sd/Cld spada poniżej 2. Dodatkowym wskaźnikiem jest stosunek molowy – w przypadku kiedy jest wyższy niż 4 występują reakcje tworzenia siarczanów, które ograniczają korozję chlorową i kondensację KCl i NaCL.

4. Al / Si – praktyczny wskaźnik potwierdzający obecność addytywu w paliwie

5. (Na + K) / Cl – wskaźnik zawartości alkaliów do chloru w paliwie – wysoka wartość wskazuje na duże prawdopodobieństwo formowania się KCl oraz NaCl.

6. Al / Cl – wskaźnik dodatkowy.

Z użyciem wskaźników 1) – 6) przeprowadzona została analiza oddziaływania addytywów na paliwo, a wyniki przedstawiono w tabeli 6. Analizowane paliwa odznaczają się niskim poziomem wskaźnika S/(Na + K) < 0,21 w porównaniu do węgla WS, dla którego wskaźnik ten wynosi 2. Dodatkowo stosunek Ca/S dla biomas znajduje się na poziomie ponad 3,72 w porównaniu do węgla WS – 0,15. Powyższe wskazują na niskie prawdopodobieństwo formowania się siarczanów, szczególnie z uwagi na wysoki poziom Ca/S. Analiza dla paliwa WS Sd/Cld i S/ Cl (powyżej 2 oraz 4) wskazuje na niskie ryzyko żużlowania oraz korozji chlorowej. Pozostałe paliwa posiadają dużo niższe wartości w/w stosunków, co pozwala je zaklasyfikować do grupy wysokiego ryzyka w kontekście powyższych zjawisk. Kolejne dwa wskaźniki (Al/Si oraz Al/Cl) pokazują różnice pomiędzy paliwami bez i z dodatkiem haloizytu. Stosunek molowy (Na + K)/Cl dla biomasy wynosi powyżej 3,28, co wskazuje na zwiększone ryzyko formowania się NaCl oraz KCl, w szczególności, że stosunek Al/Cl jest na niskim poziomie.

W celu uproszczenia analizy tylko jedna z reakcji została wzięta pod uwagę w analizie efektu działania haloizytu w kontekście powstawania depozytów (7.1) [51]:

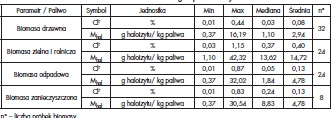

Takie podejście pozwala na zachowanie bezpiecznego nadmiaru addytywu w stosunku do składników, które mają zostać zneutralizowane. Nie bierze ono bowiem pod uwagę ewentualnych reakcji tworzenia siarczanów, ale także strat haloizytu w procesie spalania. Jedyna rozbieżność występować może w przypadku paliw o wyższej zawartości chloru niż metali alkalicznych, co występuje rzadko w przypadku paliw rolniczych. Za pomocą tej metody można obliczyć stechiometryczne zapotrzebowanie na dodatek do paliwa zgodnie ze współczynnikiem pokazanym w równaniu (7.2). Z drugiej strony należy pamiętać, że obliczenia przeprowadzono dla czystego dodatku bez zanieczyszczeń – zostały przedstawione w tabeli 7.

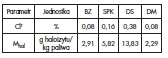

Dla paliw BZ, SPK, DS oraz DM wartość wynikająca z reakcji stechiometrycznych wynosi kolejno 2,91; 5,82; 13,83 oraz 2,29 g haloizytu/kg paliwa. Stąd mieści się ona w przedziale 0,3% do 1,4%. Autorzy [49] wskazują na to, że już 0,2% dodatku kaolinu ma pozytywny efekt na proces spalania m. in. zmniejsza ilość popiołu lotnego. Używając bazy danych [50] zawierającej analizę pierwiastkową różnych paliw wraz z zawartością chloru, obliczone zostało zapotrzebowanie haloizytu dla różnych biomas podzielonych na kilka kategorii: biomasa drzewna, biomasa rolnicza i zielna, biomasa odpadowa oraz biomasa zanieczyszczona. Biomasy o niskiej zawartości chloru w paliwie i pellety z odpadów pomidorowych, dla których zawartość Clr była wyjątkowo wysoka: 3,13% zostały pominięte. Wyniki stechiometrycznego zapotrzebowania na haloizyt na podstawie zawartości chloru w paliwie opublikowano w tabeli 8. W przypadku biomasy drzewnej wartości te mieszczą się w zakresie 0,37–16,19 g haloizytu/kg paliwa, w przypadku biomasy zielnej i rolniczej 1,10–42,32 g haloizytu/ kg paliwa; dla biomasy odpadowej 0,37-32,02 g haloizytu/kg paliwa, a dla biomasy zanieczyszczonej 0,37–30,54 g haloizytu/kg paliwa, w przypadku większości biomas wystarczające jest zastosowanie 1–2% addytywu w postaci haloizytu

Wnioski

W artykule przedstawiono metodologię doboru dawki addytywów uwzględniając reakcje zachodzące pomiędzy addytywem a składnikami popiołu. Z praktycznego punktu widzenia dobór dawki nie powinien opierać się nie na drogich i skomplikowanych obliczeniach z zawiłymi analizami, lecz na pewnym łatwo wyznaczalnym wskaźniku – w tym przypadku zaproponowana została zawartość chloru w paliwie. Niestety z uwagi na złożoność procesu nie jesteśmy w stanie uwzględnić wszystkich zachodzących reakcji, stąd konieczne jest posiłkowanie się prostym inżynierskim rozwiązaniem. Z jednej strony pewne nie uwzględnione reakcje działają na korzyść, jak np. tworzenie się siarczanów, jednak część z możliwych okoliczności wpływa negatywnie na powyższą metodę np. straty haloizytu w procesie spalania czy nie wystarczająca homogenizacja. Ważnym aspektem jest to, że haloizyt jest kopaliną, która nie składa się w 100% z pożądanego związku Al2Si2O5(OH)4 – 2H2O, lecz zawiera także zanieczyszczenia, które mogą pozytywnie lub negatywnie wpływać na uboczne produkty spalania. Wybór rodzaju dodatku paliwowego i wielkości jego dawki powinien być poprzedzony kompleksową analizą wpływu na unieszkodliwianie związków, ich pozostałości oraz produktów ubocznych. Ponadto pod uwagę powinien zostać wzięty wpływ dodatku na instalacje kotłowe, wyposażenie pomocnicze (szczególne instalacje oczyszczania spalin) i ekonomię. W przypadku większości biomas wystarczającą dawką jest 1-2% haloizytu celem zmniejszenia problemów związanych z popiołem (głównie żużlowanie i zarastanie powierzchni ogrzewalnych oraz korozja chlorkowa) w kotłach opalanych biomasą.

Podziękowania

Badania przedstawione w niniejszej pracy zostały zrealizowane ze wsparciem finansowym projektu badawczego pt. “Advanced pretreatment and characterization of Biomass for Efficient Generation of Heat and Power” (akronim BioEffGen, nr umowy STAIR/3/2016) – finansowanego przez Narodowe Centrum Badań i Rozwoju, w ramach polsko-niemieckiej współpracy na rzecz zrównoważonego rozwoju oraz w ramach projektu 08/050/ BK_19/0186 Politechniki Śląskiej

BIBLIOGRAFIA

[1] A. K. Kumar i S. Sharama, „Recent updates on different methods of pretreatment of lignocellulosicfeedstocks: a review”Bioresources Bioprocess, pp, 1-19. 04 07 2017.

[2] W. Blasiak, „Modern Technologies of Biomass Combustion and Pre-treatment for more Efficient Electricity Production: Review and Case Analysis,” w Climate- -Smart Technologies, Climate Change Management,, Berlin, Heidelberg, Springer, 2013, pp, 269-282,

[3] Ø. Skreiberg, „Biomass upgrading for improved combustion processes,” w CenBio Final Conference, 13-14 March, Ås, Norway, 2017,

[4] J. S. Tumuluru, S, Sokhansanj, C, T, Wright i R, D, Boardman, „A review on Biomass Clasification, Co- -Firing Issues and Pretreatment Methods, ASABE Annuale International Meeting,” Idaho National laboratory, Idaho, 2011,

[5] M. Dębowski, H. Pawlak-Kruczek, M. Czerep, A. Brzdękiewicz i Z. Słomczyński, Prace Instytutu Ceramiki i Materiałów Budowlanych, nr 26, pp, 26-39, 2016,

[6] J. Li, X. Zhang, H. Pawlak-Kruczek, W. Yang i W. Blasiak, „Process simulation of co-firing torrefied biomass in a 220 MWe coal-fired power plant,” Energy Conversion and Management, pp, 503-511, August 2014,

[7] S. Fournel, J. H. Palacious, S. Godbout i M. Heitz, „Effect of Additives and Fuel Blending on Emission and Ash-Related Problems from Small-Scale Combustion of Reed Canary Grass,” Agriculture, tom 5, pp, 561- 576, 2015,

[8] T. Hardy, T. Jakubiak i K. Filipowski, „Zapobieganie korozji chlorkowej w kotłach spalających biomasę za pomoca wtrysku SO3,” w 13th International Conference on Boiler Technology, Szczyrk, 2018,

[9] L. Wang, J. E. Hustad, O. Skreiberg, G. Skjevrak i M. Gronli, „A critical review on additives to reduce ash related operation problems in biomass combustion applications,” Energy Procedia, nr 20, pp, 20-29, 2012,

[10] Y. Shao, J. Wang, F. Preto i J. Zhu, „Ash Deposition in Biomass Combustion or Co-Firing for Power/Heat Generation,” Energies, tom 5, pp, 5171-5189, 2012,

[11] E. Raask, Mineral impurities in coal combustion : behaviour, problems, and remedial measures, London, Washington: Hemisphere, 1985,

[12] Y. Niu, T. H i S. Hui, „Ash-related issues during biomass combustion: Alkali-induced slagging, silicate melt-induced slagging (ash fusion), agglomeration, corrosion, ash utylization, and related countermeasures,” Progess in Energey and Combustion Science, pp, 1-61, 20 Październik 2015,

[13] B. Urbanek, Praca doktorska: Zachowanie się substanci mineralnej paliw stałych w czasie spalania i współspalania, Wrocław: Politechnika Wrocławska, Wydział Mechaniczno – Energetyczny, 2017,

[14] Y. Liao, S. Wu i T. Chen, „The alkali metal characteristic during biomass combustion with additives,” Energy Procedia, tom 75, pp, 124-129, 2015,

[15] D. S. Clery, P. E. Mason i P. M. Rayner, „The effects of an additive on the release of potassium in biomass combustion,” Fuel, tom 214, pp, 647-655, 2018,

[16] M. Aho, P. Vainikka, R. Taipale i P. Yrjas, „Effective new chemicals to prevent corrosion due to chlorine in power plant superheaters,” Fuel, pp, 647-654, 05 2008,

[17] P. Płaza, “The Development of a Slagging and Fouling Predictive Methodology for Large Scale Pulverised Boilers Fired with Coal/Biomass Blends”, Publishable Doctoral Thesis, 2013,

[18] P. Płaza, J. Maier, I. Maj, W. Gądeki S. Kalisz, “Potassium and chlorine distributions in high temperature”, 3th International Conference on Boiler Technology ICBT, Szczyrk, 2018,

[19] S. Kalisz, W. Gądek, P. Plaza i A. Mack,: “Investigation of deposits formation in steam superheaters during combustion of halloysite doped biomass”, 27th European Biomass Conference & Exhibition, Lisbon, 2019,

[20] W. Gądeki S. Kalisz,: “Review of ash deposition coefficients for selected biomasses”, Renewable energy sources: engineering, technology, innovation, ICORES 2017, Springer International Publishing, 2018, pp, 119-126,

[21] PN-EN ISO:18122:2016-01 – wersja angielska: Biopaliwa stałe – Oznaczanie zawartości popiołu,

[22] PN-EN ISO 18134-2:2017-03: Biopaliwa stałe – Oznaczanie zawartości wilgoci – Metoda suszarkowa – Część 2: Wilgoć całkowita,

[23] PN-EN ISO 18123:2016-01: Biopaliwa stałe – Oznaczanie zawartości części lotnych,

[24] PN-EN ISO 18125:2017-07: Biopaliwa stałe – Oznaczanie wartości opałowej,

[25] PN-G-04571:1998: Paliwa stałe – Oznaczanie zawartości węgla, wodoru i azotu automatycznymi analizatorami – – Metoda makro,

[26] PN-EN ISO 16948:2015-07: Biopaliwa stałe – Oznaczanie całkowitej zawartości węgla, wodoru i azotu,

[27] PN-G-04584:2001: Paliwa stałe – Oznaczanie zawartości siarki całkowitej i popiołowej automatycznymi analizatorami,

[28] PN-ISO 1171:2002: Paliwa stałe – Oznaczanie popiołu,

[29] PN-EN ISO 16994:2016-10: Biopaliwa stałe – Oznaczanie całkowitej zawartości siarki i chloru,

[30] PN-EN ISO 16967:2015-06: Biopaliwa stałe – Oznaczanie pierwiastków głównych – Al, Ca, Fe, Mg, P, K, Si, Na i Ti,

[31] DIN 51727:2001: Determination of chlorine content of solid fuels,

[32] K. Kubica, M. Ściążko i J. Raińczak, “Współspalaniebiomasy z węglem”, Zabrze: Instytut Chemicznej Przeróbki Węgla, 2003,

[33] W. Gądek, A. Łyczkowska, A. Scherrmann, H. J. Gehrmann, A. Szlęk, H. Seifert i D. Stapf, „Characterization of biomass fuels in Isothermal Plug Flow Reactor (IPFR),” Trans, VSB – Tech, Univ, Ostrava, Mech, Ser, vol, 63 no, 2, pp, 11-20, 2017,

[34] J. W. Wandrasz i A. J. Wandrasz, „Paliwa formowane: biopaliwa i paliwa z odpadów w procesach termicznych”, Warszawa: Wydawnictwo Seidel Przywecki Sp, z o,o,, 2006,

[35] B. Jagustyn, N. Bątorek-Giesa i B. Wilk, „Ocena właściwości biomasy wykorzystywanej do celów energetycznych,” CHEMIK, tom 65, nr 6, pp, 557- 563, 2011,

[36] J. Wisz i A. Matwiejew, „Biomasa – badania w laboratorium w aspekcie przydatności do energetycznego spalania,” Energetyka, pp, 1-11, Wrzesień 2005,

[37] F. Matalkah, A. M. Balachandra, P. Soroushian i A. Peyvandi, „Characterization of Alkali-Activated Nonwood Biomass Ash–Based Geopolymer Concrete,” Journal of Materials in Civil Engineering , tom 29, nr 4, pp, 1-9, 2016,

[38] B. Urbanek, A. Szydełko i K. Czajka, „Risks of boiler operation during slagging and fouling process – a new methods for the determination of ash sintering temperatures,” Challenges of Modern Technology, tom V, nr 2, pp, 47-52, 2013,

[39] C, 15370-1:2007, Solid biofuels – Method for the determination of ash melting behaviour – Part 1: Characteristic temperatures method,

[40] PN-ISO 540:2001: Paliwa stałe – Oznaczanie topliwości popiołu w wysokiej temperaturze metodą rurową,

[41] http://www,claysandminerals,com/halloysite-and- -kaolinite

[42] P. Płaza, “The Development of a Slagging and Fouling Predictive Methodology for Large Scale Pulverised Boilers Fired with Coal/Biomass Blends”, Publishable Doctoral Thesis, 2013,

[43] S. Kalisz, S. Ciukaj, K. Mroczek, M. Tymoszuk, R. Wejkowski, M. Pronobis i H. Kubiczek, „Full-scale study on halloysite fireside additive in 230 t/h pulverized coal utility boiler,” Energy, pp, 33-39, 16 Grudzień 2015,

[44] P. Sakiewicz, M. Lutyński, J. Sołtys, A. Pytliński: “Purification of halloysite by magnetic separation”,Physicochem, Probl, Miner, Process, 52(2), 2016, 991−1001

[45] K. Mroczek, S. Kalisz, M. Pronobis, J. Sołtys: “The effect of halloysite additive on operation of boilers firing agricultural biomass”, Fuel Processing Technology 92 (2011) 845–855

[46] R. Altobelli Antunes, M. C. Lopes de Oliveira: Corrosion in biomass combustion: A materials selection analysis and its interaction with corrosion mechanisms and mitigation strategies, Corrosion Science 76 (2013) 6–26

[47] R. Lisnic i S. I. Jinga, „Study on current state and future trends of flue gas desulphurization technologies: A review,” Romanian Journal of Materials, tom 48, nr 1, pp, 83-90, 2018,

[48] L. Wang, J. E. Hustad, O. Skreiberg, G. Skjevrak i M. Gronli, „A critical review on additives to reduce ash related operation problems in biomass combustion applications,” Energy Procedia, nr 20, pp, 20-29, 2012,

[49] M. Gehrig, M. Wohler, S. Pelz, J. Steinbrink i H. Thorwarth, „Kaolin as additive in wood pellet combustion with several mixtures of spruce and short-rotation- coppice willow and its influence on emissions and ashes,” Fuel, pp, 610-616, 1 January 2019,

[50] A. Garcia-Maraver, J. Mata-Sanchez , M. Carpio i J. A. Perez-Jimenez, „Critical review of predictive coefficients for biomass ash deposition tendency,” Journal of the Energy Institute, pp, 1-15, 2016,

[51] W. Gądek, Praca doktorska „Badania nad zastosowaniem haloizytu jako dodatku paliwowego do biomasy, Politechnika Śląska, 2019