Podwyższenie efektywności turbin parowych znajdujących się w wieloletniej eksploatacji

Wstęp

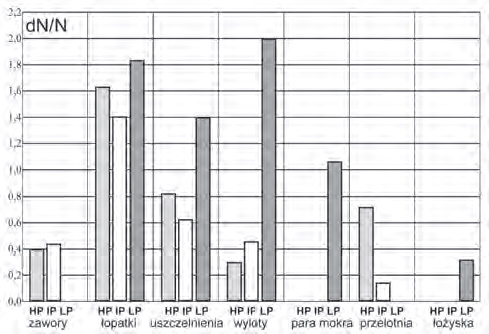

Użytkownik turbiny parowej, eksploatowanej od wielu lat, często ma możliwość przedłużenia jej okresu eksploatacji i poprawienia osiągów poprzez wykonanie szeregu zabiegów modernizacyjnych, np. podczas jej remontu. Jedna z pierwszych analiz tego problemu została wykonana w Katedrze Turbin Parowych i Gazowych (PGT) MEI, [5] i [6]. Ulepszenia mogą dotyczyć różnych podzespołów maszyny, na co wskazywano także np. w pracach [1]÷[4], [7]. Wyniki analizy prac wykonanych przez różne firmy modernizujące części przepływowe turbin znajdujących się w wieloletniej eksploatacji przedstawiono na rys. 1. Łatwo stwierdzić, że największy przyrost sprawności, a tym samym przyrost mocy uzyskano w wyniku ulepszeń układów łopatkowych we wszystkich cylindrach turbiny – zauważalny szczególnie w przypadku turbin wielkiej mocy – usprawnienia uszczelnień oraz wyprowadzenia pary, zwłaszcza z korpusu LP.

Układ łopatkowy

Jeśli chodzi o układ przepływowy turbiny, to wyraźny efekt umożliwia zastosowanie metod 3D w projektowaniu łopatek. Przyrost mocy może wynieść wtedy nawet powyżej 2,5÷3,0% i zależy zarówno od początkowego stanu układu łopatkowego, jak i od tego kiedy dany układ został zaprojektowany. Wyniki badań wykazują, że jest to najbardziej efektywny sposób dotyczący obniżenia tzw. strat końcowych.

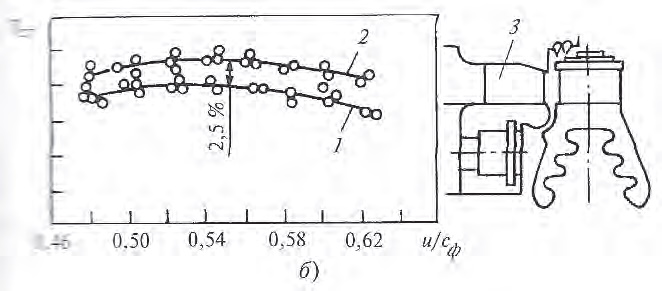

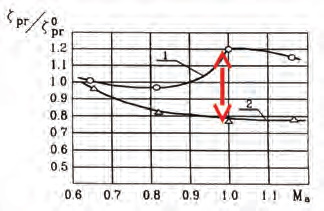

Dla krótkich łopatek można rekomendować zastosowanie profilowania w strefie obwodu meridionalnego wieńca ze zmniejszeniem powierzchni przepływowej w strefie skośnego ścięcia kanału dyszowego. Obniżenie wartości dodatniego wzdłużnego gradientu ciśnienia statycznego na powierzchni profilu, zwłaszcza w pobliżu krawędzi spływu, prowadzi do zmniejszenia intensywności przepływów wtórnych i strat energii. Ten sposób został opracowany w katedrze PGT. Jego zastosowanie w turbinach GE wykazało skuteczność w przypadku krótkich łopatek, co zilustrowano na rys. 2. Ten sposób można rekomendować do stosowania w pierwszych stopniach turbin parowych na podwyższone parametry pary a także dla jednocylindrowych turbin układów parowo-gazowych dużej mocy typu utylizacyjnego.

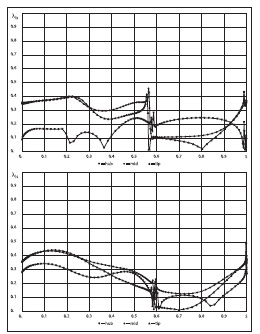

Zmiana kąta α1 wypływu strumienia z kierownicy daje możliwość przebudowania struktury przepływu pary wzdłuż wysokości łopatki, rys. 3. Prowadzi to do zmniejszenia strat w pobliżu końców łopatki, w strefach peryferyjnych, gdzie zwykle są znaczne straty końcowe, rys. 4.

Porównanie wyników obliczeń dwóch palisad konfuzorowych ze stałym kątem wypływu α1=15o oraz ze zmiennym wzdłuż wysokości kątem wypływu: w rdzeniu i na peryferii α1=9o a w jądrze strumienia α1=22o wykazało możliwość obniżenia sumarycznych strat energii o około 2%. Obliczenia przeprowadzono dla tych samych wartości przepływu, rozporządzalnych spadków entalpii, grubości krawędzi łopatek, kątów wlotowych strumienia αo=90o. Wyniki eksperymentu dla palisad C9009A, C9015A, C9022A pobrano z atlasu profili MEI. Zastosowanie tej metody potwierdziło się w częściach przepływowych korpusów HP, IP oraz w pierwszych stopniach LP.

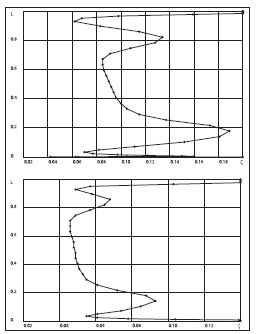

Zastosowanie krzywych Béziera pozwoliło odpowiednio wygładzić (wyrównać) powierzchnie obwodów profilu i zmniejszyć wpływ lokalnych odcinków z dodatnim gradientem ciśnienia. Na rys. 4 przedstawiono rozkład strat wzdłuż wysokości łopatki. Dobrze widać, że zmniejszyły się zarówno straty końcowe (straty na końcach łopatek) jak i straty profilowe (w środkowej części łopatki).

Wspomniane metody zostały zastosowane do przeprofilowania odcinka przepływowego turbiny liczącego 3 stopnie. Sama zmiana tylko kształtu łopatek, bez zmian detali korpusu turbiny, spowodowała obniżenie strat w tej części o około 2,4%. Sprawność przepływu przeprofilowanego odcinka trzech stopni o stosunkowo małej wysokości łopatek roboczych osiągnęła 93%. Większa część tego korzystnego efektu osiągnięta została wskutek obniżenia intensywności przepływów wtórnych (indukowanych) i zmniejszenia wymiarów strefy ich występowania.

Rozpatrywane przypadki wykazały znaczne rezerwy podwyższenia efektywności aerodynamicznej części przepływowej z ułopatkowaniem typu akcyjnego, które mogą być wykorzystane podczas modernizacji aparatu łopatkowego. Można wtedy pozostawić stopnie akcyjne, co nie wymaga zmian podstawowych detali korpusu. Aerodynamiczna efektywność takich, udoskonalonych metodami modelowania 3D, stopni jest konkurencyjna w porównaniu ze stopniami reakcyjnymi.

Możliwości podwyższenia efektywności pracy turbin parowych

Fig. 1.

Possibility of increasing efficiency for steam turbines

Bezwymiarowe profile prędkości przed i po modernizacji

Fig. 3.

Nondimensional velocity profiles before and after modernization

Przepływ transoniczny

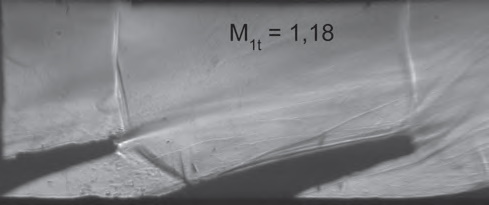

Straty w przypadku przepływów transonicznych można zmniejszyć przez wykonanie rowkowania w strefie skośnego ścięcia palisady profili, rys. 5 i 6.

Korzystny efekt takiego zabiegu osiągnięty został w wyniku aktywizacji przepływu w strefie przyściennej profilu łopatki kierownicy. Zachodzi wtedy współdziałanie strumienia w rowkach i nad gładką opływaną powierzchnią z wytwarzaniem lokalnych struktur wirowych zwiększających energię kinetyczną strumienia w strefie przyściennej. Obniżenie strat jest niewielkie, rzędu 0,5 %. Strefa wzrostu strat zaczyna się przy prędkościach M>1,2.

Przecieki pary

Zastosowanie ułopatkowania reakcyjnego ma zarówno pozytywne jak i negatywne strony. Podstawowy problem związany jest ze wzrostem strat przecieków pary przez uszczelnienia stopnia. Zwiększenie szczelin, np. w wyniku długotrwałej eksploatacji, prowadzi do wzrostu strat przecieków i obniżenia względnej sprawności wewnętrznej. Dla utrzymania pełnej przewagi ułopatkowania reakcyjnego oraz zminimalizowania wymienionych niedostatków (utrzymanie niezmienionych wartości szczelin pomiędzy wirnikiem a korpusem, a tym samym i niezmienionych strat przecieków) firma Siemens w swoich turbinach wielkiej mocy stosuje korpus HP cylindrycznego kształtu, bez poziomej płaszczyzny podziału. Taka konstrukcja zapewnia utrzymanie minimalnych wartości szczeliny dla całego zakresu obciążeń eksploatacyjnych a także podwyższa manewrowość turbozespołu.

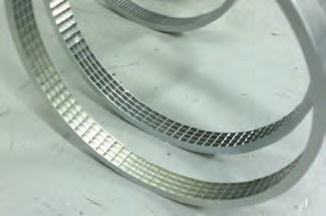

Straty przecieku mają istotny wpływ na efektywność aerodynamiczną i sprawność pracy korpusów HP oraz IP, szczególnie przy zastosowaniu stopni reakcyjnych. Ze wzrostem ciśnienia początkowego przed częścią HP konstrukcja uszczelnień ma znaczny wpływ na wzbudzane siły aerodynamiczne, które mogą być główną przyczyną niedopuszczalnych drgań turbozespołu. Jak wiadomo, ulepszanie konstrukcji uszczelnień, związane jest z zastosowaniem takich rozwiązań technicznych, które pozwalają zminimalizować szczelinę uszczelnienia. Jednak dotychczas przy rozwiązywaniu tego problemu zbyt mało uwagi zwracano na wzrost sił wzbudzających wibracje wirnika. W katedrze PGT MEI zbudowano stanowisko doświadczalne, na którym badany jest wpływ konstrukcji uszczelnień, zarówno na wielkość przecieków, jak i na siły aerodynamiczne wzbudzające drgania. Pozytywny efekt obniżenia przecieku i wzbudzających sił osiągnięto dla uszczelnień ze zmienną podziałką pomiędzy grzebieniami.

Zastosowanie uszczelnień plastrowych jest dopuszczalne tylko przy braku obcych stałych twardych domieszek w parze. Źródłem takich domieszek są, jak wiadomo, rurociągi doprowadzające parę i powierzchnie grzewcze kotła. Na rys. 7 przedstawiono konstrukcję uszczelnienia z dużymi komórkami wykonanymi według technologii MEI, które były badane w laboratorium katedry PGT. Uszczelnienia tego rodzaju mają stosunkowo niską cenę i korzystne charakterystyki.

Przepływ pary wilgotnej

Zastosowanie separacji wilgoci pozwala zmniejszyć liczbę dużych kropli wilgoci w strumieniu i obniżyć erozyjne zużycie łopatek oraz strat od wilgoci w palisadzie profili. W celu osiągnięcia maksymalnego efektu konieczny jest prawidłowy dobór spadku ciśnienia w szczelinie służącej do separacji wilgoci z powierzchni profilu łopatki kierownicy. Zwiększenie spadku ciśnienia w szczelinie prowadzi też do zwiększenia niechcianego przepływu pary przez szczelinę, zmniejszenia głównego przepływu płynu i wzrostu strat energii. Wraz ze zmniejszeniem przepływu uwalnianej warstewki cieczy na powierzchni profilu maleje efektywność separacji.

Dobór spadku ciśnienia i miejsca ulokowania szczeliny do wyprowadzenia wilgoci zależy od geometrii zarówno kanału palisady jak i szczeliny, grubości warstewki cieczy przed szczeliną oraz od aktualnych parametrów termodynamicznych głównego strumienia. W celu prawidłowego wyboru tych parametrów w stopniu części przepływowej turbiny konieczne są zarówno badania eksperymentalne jak i numeryczne modelowanie przepływu płynu dwufazowego w kanale palisady dyszowej.

W laboratorium katedry PGT para doprowadzana jest do instalacji z upustów turbiny elektrowni TEC MEI. Ciśnienie, temperatura i stopień wilgotności przed i za badanym obiektem mogą być regulowane w zależności od celu i programu prowadzonego eksperymentu.

W laboratorium stosowane są współczesne metody pomiaru stacjonarnych i niestacjonarnych parametrów przepływu, wizualizacja metodą Szlierena dla badania struktury i parametrów przepływów transonicznych i naddźwiękowych na parze przegrzanej i wilgotnej, filmowanie szybką kamerą, metody diagnostyki laserowej. Diagnostyka laserowa umożliwia określenie parametrów fazy ciekłej zarówno w kanale międzyłopatkowym jak i za badaną palisadą. Jako trasery-markery wykorzystywane są krople, powstające w procesie rozprężania pary w palisadzie dyszowej. Opracowane algorytmy dają możliwość, po opracowaniu rezultatów eksperymentu, określenia rozmiarów, prędkości, kierunku ruchu kropli, wydzielenia charakterystycznych strumieni wilgoci i uzyskanie wyczerpującej informacji o efektywności zastosowanych w palisadzie profili metod rozbicia i usunięcia grubo- dyspersyjnej wilgoci.

Kombinacja różnych metod eksperymentalnego badania przepływów dwufazowych umożliwiła uzyskanie nowych rezultatów o wzajemnym oddziaływaniu skoków kondensacji i fali zagęszczonej w strumieniu pary wilgotnej przy prędkościach transonicznych i naddźwiękowych. Na rys. 8 przedstawiono jedno ze zdjęć (wykonanych szybką foto-kamerą) niestacjonarnej struktury falowej przepływu w skośnym ścięciu palisady dyszowej przy naddźwiękowej prędkości strumienia. Zaznaczone zmiany wzajemnego położenia skoków twardości i kondensacji zachodzą przy niezmienianych parametrach przed palisadą, tylko w wyniku wzajemnego oddziaływania struktur falowych. W ten sposób potwierdzono, że strefa przejścia fazowego w kanale jest także źródłem sił aerodynamicznych wzbudzających drgania, które prowadzą do obniżenia niezawodności i mogą doprowadzić do zniszczenia elementów konstrukcji.

Przepływy dyfuzorowe

Obniżenie intensywności przepływów oderwanych, powiększenie strefy przepływu bez-oderwaniowego, podwyższenie stateczności głównego strumienia przy zmianie warunków początkowych istotnie podnosi efektywność aerodynamiczną elementów dyfuzorowych części przepływowej turbiny parowej. Pełne wyjaśnienie tych zjawisk wymaga przeprowadzenia badań zarówno eksperymentalnych jak i numerycznych. Zastosowanie samych tylko metod modelowania numerycznego może prowadzić do niedopuszczalnych, z punktu widzenia projektowania, błędów. Dla przepływów z oderwaniem eksperyment okazuje się głównym źródłem informacji i daje najbardziej wiarygodne rezultaty dla skomplikowanych przepływów gazodynamicznych, które formują się w strefach oderwania przepływu. Porównanie dotychczas uzyskanych wyników eksperymentu i obliczeń wykazuje, że błędy obliczeń przepływu z dodatnimi wartościami wzdłużnego gradientu ciśnienia statycznego są często niedopuszczalnie duże. Wyniki profilowania i idących w ślad za tym badań dyfuzorowych wylotów korpusów HP, IP i LP oraz zaworów regulacyjnych z siodłem dyfuzorowym wykazały, że precyzyjna lokalizacja, a tym bardziej likwidacja przepływu oderwaniowego prowadzi do zmniejszenia wzbudzanych sił aerodynamicznych oraz zmniejszenia strat energii, co znacznie podwyższa efektywność turbozespołu.

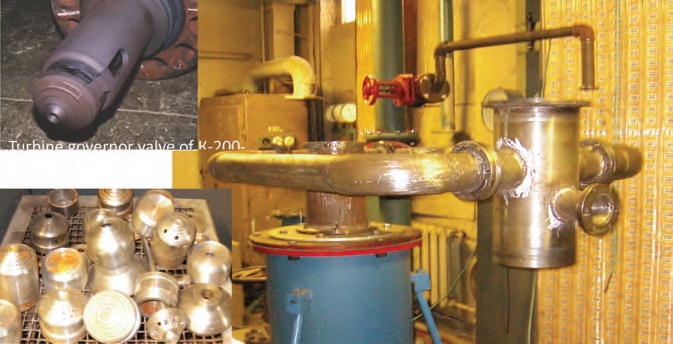

Straty aerodynamiczne w zaworze regulacyjnym zależą od ukształtowania kanału pomiędzy czaszą/grzybem i odcinkiem wlotu konfuzorowego przed dalszym wyprowadzeniem dyfuzorowym. Oderwanie strumienia i wytworzenie wielkoskalowych przepływów wirowych jest główną przyczyną pojawienia się sił aerodynamicznych wzbudzających drgania działające na wrzeciono zaworu, prowadzących czasami do jego zerwania. W zaworach często formuje się nierównomierne pole prędkości na wlocie dyfuzora powodujące przejście do przepływu oderwaniowego. Dlatego na stanowiskach eksperymentalnych katedry PGT zawory regulacyjne badane są razem z korpusem i rurociągiem doprowadzającym, które to elementy oddziaływują na formowane pole prędkości przed przepływową częścią zaworu. Taki tryb postępowania powinien być obowiązkowy dla uzyskania wiarygodnych wyników, rys. 9.

Dobry efekt obniżenia strat daje profilowanie wylotowego odcinka części WC. Przeprowadzone obliczenia oraz zrealizowane eksperymenty umożliwiły uzyskanie efektu dyfuzorowego w układzie wylotowym i obniżenie straty ciśnienia o około 10%. Głównym problemem profilowania układów wylotowych jest wybór prawidłowych zależności pomiędzy parametrami geometrycznymi dyfuzora i korpusu wylotu.

Największy efekt może być osiągnięty kosztem profilowania odcinka wylotowego złożonego ze stopni ostatniego i przedostatniego z rozwiniętym systemem usuwania grubo-dyspersyjnej wilgoci i odcinka wylotowego. Dla tego odcinka części przepływowej charakterystyczna jest duża nierównomierność ciśnienia na promieniu stopnia i dlatego wszystkie jego elementy należy projektować jako jeden kompleks.

Podsumowanie

Problem przedłużenia pracy turbin parowych znajdujących się w wieloletniej eksploatacji jest od szeregu lat jednym z priorytetowych zadań elektrowni, firm remontowych oraz producentów maszyn energetycznych. Dotyczy to zwłaszcza maszyn, które przepracowały ponad 200 tys. godzin. Szeroki rozwój i wykorzystanie numerycznych metod modelowania przepływów umożliwił znaczne obniżenie kosztów uzyskania wiarygodnych wyników potwierdzanych przez eksperyment. Poprawnie przeprowadzona diagnostyka stanu technicznego takich maszyn pozwala prognozować ich dalszą żywotność i wskazać właściwe kierunki prac modernizacyjnych.

L I T E R AT U R A

[1] Gribin V.G., Razrabotka metodov povyšenija effektivnosti diffuzornych elementov protočnoj časti turbomasin, Avtoreferat dissertacii MEI, Moskva 1984.

[2] Jesionek K.J., Prognozowanie oderwania strumienia i możliwości jego ograniczania w przepływowych maszynach energetycznych, Oficyna Wydawnicza Politechniki Wrocławskiej, Wrocław 1998, s. 231.

[3] Kostjuk A.G., Frolov V.V., Bulkin A.E., Truchnij A.D., Parivyje i gazovyje turbiny dlja elektrostancji, Izdatelskij dom MEI, Moskva 2008, s. 556.

[4] Lazarev L.JA, Stepanova T.N., Rjahovskaja N.V. Fadeev V.A., Geometričeskije i energetičeskie charakteristiki profilej turbinnych lopatok postojannovo tečenija, Mašgiz., Moskva 2004, s. 52.

[5]Trojanowski B.M., Puti povyšenija ekonomičnosti parowych turbin – čast 1, Teploenergeti- ka, No. 5, 1993, s. 39-46.

[6] Trojanowski B.M., Puti povyšenija ekonomičnosti parowych turbin – čast 2, Teploenergeti – ka, No. 7, 1993, s. 34-41.

[7] Zarjankin A.E., Gribin V.G., Paramonov A.N., Jesionek K.J., The Gas and Steam Turbines Instalations Diffuser Exhaust Systems and Their Efficiency Increasing Methods, Proceedinga of the Tenth Conference on Steam and Gas Turbines for Power and Cogeneration Plants, ed. By M. Stastny, Karlovy Vary 1994, s. 359-364.