relative air humidity

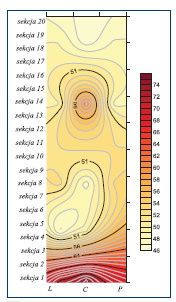

Distribution of air temperature in the grain dryer with heat recovery

Wstęp

Jakość ziaren zbóż, które są składowane w silosach, a w następstwie kierowane do sprzedaży i wykorzystane do celów spożywczych i przemysłowych, jest jednym z najważniejszych czynników wpływających na rolniczy rozwój w wielu państwach. Jakość ziarna, które kierowane jest do dalszego przetworzenia i konsumpcji musi odpowiadać wysokim standardom. W końcowym etapie trafia do konsumenta, którego zdrowie zależy m.in. od jakości towaru wyjściowego. Niewłaściwe suszenie ziaren przyczynia się do przegrzewania lub gnicia ziaren składowanych.

Jednym z najważniejszych parametrów wyznaczających jakość ziaren jest zawartość wilgoci. Dla zbóż magazynowanych przez długi czas wskaźnik ten powinien być na poziomie 14% lub mniej. Niska zawartość wilgoci jest gwarancją dobrej jakości ziarna, nawet mimo upływającego czasu. Im mniejsza wilgotność względna ziaren tym mniejsza możliwość rozwoju mikroorganizmów i grzybów, oraz brak problemów z ich przedwczesnym kiełkowaniem. Dlatego utrzymanie parametrów suszenia ziarna na bardzo wysokim poziomie jest niezmiernie istotne, a koszty z tym związane mają swoje uzasadnienie. W Polsce oraz w innych krajach Unii Europejskiej oraz na świecie do przemysłowego suszenia zboża, zbieranego podczas żniw, stosowane są przede wszystkim suszarnie pracujące tylko z wykorzystaniem powietrza zewnętrznego. Powietrze to, przed kontaktem z ziarnami, jest podgrzewane i po zasymilowaniu wilgoci ze zboża, a co za tym idzie przy znacznym wzroście zawartości wilgoci oraz podwyższoną temperaturą, usuwane jest bezpośrednio na zewnątrz suszarni. Do podgrzewania powietrza zewnętrznego stosowane

w Polsce są zarówno zewnętrzne źródła energii (wytwarzanie energii następuje w źródle centralnym zwykle oddalonym od suszarni), jak i indywidualne dostarczające ciepło tylko na potrzeby suszarni (wytwarzanie ciepła następuje w pobliżu lub w suszarni np. palnik gazowy zamontowany bezpośrednio w suszarni). Do podgrzewania powietrza zewnętrznego stosowane są paliwa stałe, ciekłe i gazowe [1]. Obecnie, w Polsce, do podgrzewania powietrza suszącego najczęściej wykorzystywany jest gaz spalany bezpośrednio w strumieniu powietrza suszącego [5]. Temperatura podgrzanego powietrza suszącego wpływa bezpośrednio na efektywność suszenia a jej maksymalna wartość zależy od rodzaju zboża i jego przeznaczenia. Typowe wartości temperatury powietrza suszącego mieszczą się w granicach 80÷110°C [5].

W Polsce żniwa podstawowych zbóż prowadzone są w miesiącach od czerwca do września. Zbiór oraz suszenie kukurydzy prowadzi się w październiku i listopadzie, a często i w grudniu. Z uwagi na termin zbioru, ziarno kukurydzy ma zwykle największą wilgotność względną. Jednocześnie w tym czasie temperatura powietrza zewnętrznego jest już zwykle niższa niż 10oC. Suszenie ziaren kukurydzy w takich warunkach wymaga największego strumienia ciepła do osuszenia jednostkowej masy zboża w porównaniu do ziaren zbóż zbieranych w lipcu czy sierpniu. Suszenie ziaren kukurydzy, o wilgotności względnej nawet powyżej 40%, bardzo często wymaga procesów dwuetapowych [7]. Gorące i wilgotne powietrze, zwykle usuwane bezpośrednio na zewnątrz suszarni, posiada duży potencjał cieplny i wysoką entalpię właściwą, w porównaniu do potencjału cieplnego powietrza zewnętrznego. W związku z tym wykorzystanie odzysku ciepła z gorącego powietrza usuwanego i dostarczenie go do zimnego powietrza zewnętrznego [7] jest działaniem uzasadnionym, szczególnie w odniesieniu do wymagań unijnych nakazujących poszanowanie energii oraz ograniczenie jej zużycia [10]. Gorące powietrze na wyjściu z suszarni, które może być wykorzystane do wstępnego podgrzewania powietrza zewnętrznego, jest mieszaniną indywidualnych strumieni powietrza przepływających przez poszczególne strefy suszarni, a jego temperatura różni się od tej, jaka uzyskiwana jest na poszczególnych wysokościach w suszarni.

Przepływ powietrza i ziarna przez suszarnię

Na rys.1. zobrazowano przepływ powietrza oraz ziarna przez suszarnię. Zrzut ziarna do suszarni następuje w górnej części suszarni. Przemieszczanie się ziarna oraz kolejne etapy jego suszenia następują ku dołowi urządzenia. Podgrzane powietrze zewnętrzne (kolor czerwony) rys.1b kierowane jest do sekcji, w których znajduje się chłodne i wilgotne ziarno. Przepływa ono przez strefę ziarna, ogrzewając je i osuszając zarazem.

Po przepłynięciu gorącego powietrza suszącego przez ziarna zboża jego temperatura obniża się do 45÷60°C – kolor pomarańczowy na rys.1b. – (w zależności od strefy – wysokości w suszarni, do której napływa), a zawartość w nim wilgoci wzrasta do 30÷40 g/kgps. Wilgotne i ciepłe powietrze wykorzystane w procesie suszenia usuwane jest zwykle bezpośrednio na zewnątrz suszarni. W każdej suszarni gorące i suche zboże po procesie suszenia kierowane jest do sekcji chłodzących rys.1.c, w których chłodne, nieuzdatnione powietrze zewnętrzne przepływając przez ziarna ochładza je do wymaganej temperatury składowania. Ochłodzone i osuszone ziarno kierowane może być do silosów i tam składowane.

Istotą właściwego procesu osuszania ziarna jest uzyskiwanie właściwej wilgotności i temperatury dla wszystkich ziaren niezależnie od tego, w jaki sposób transportowane było przez suszarnię. Z uwagi na to rozkład temperatury powietrza w suszarni powinien być równomierny w kierunku przepływu powietrza. Z uwagi na konieczność utrzymania właściwej jakości każdego ziarna w artykule skupiono uwagę na rozkład temperatury powietrza na wyjściu za strefą z ziarnami, w płaszczyźnie po procesie suszenia rys.1a.

Stanowisko pomiarowe

Celem określenia rozkładu temperatury powietrza w pionowej płaszczyźnie suszenia przeprowadzono szereg pomiarów w poszczególnych strefach suszarni, którą przedstawiono na rys.2, natomiast zdjęcie rzeczywistego obiektu pomiarowego przedstawiono na rys.3.

Pomiary przeprowadzono w październiku 2017 roku. Wszystkie pomiary wykonano w suszarni typu SDGG20 z zastosowanym odzyskiem ciepła. Pomiary wykonywano przy wykorzystaniu rejestratorów temperatury i wilgotności Testo 174 H o zakresie pomiarowym t=(-20)°C ÷ +70°C, φ=0÷100% RH oraz czujników temperatury typu PT100 o zakresie pomiarowym t=(-20)°C ÷ +150°C.

Dla uzyskania prawidłowego obrazu rozkładu temperatury powietrza w płaszczyźnie wypływu powietrza suszącego z obszaru ziarna wykonywano pomiary w wybranych sekcjach suszarni. W każdej badanej sekcji czujniki zlokalizowane były zarówno po bokach jak i w środku płaszczyzny.

Wyniki i analiza przeprowadzonych pomiarów

Celem zobrazowania rozkładu temperatury w całej płaszczyźnie wypływu powietrza z sekcji suszenia wykonano wykresy płaszczyznowe. Wykresy wykonano z wykorzystaniem metody krigingu oraz oprogramowania Surfer 12. Wyniki pomiarów, które zostały przeprowadzone celem określenia rozkładu temperatury powietrza zostały przeanalizowane pod względem statystycznym tak, aby wyeliminowane zostały te wartości, które uzyskano przy nieustabilizowanych warunkach pracy. Celem eliminacji parametrów znacznie odbiegających od prawidłowego rozkładu zastosowano metodę 3σ.

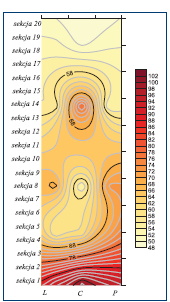

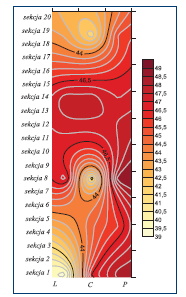

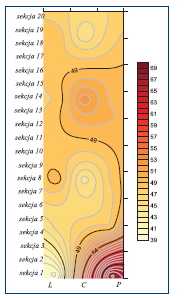

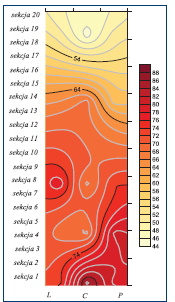

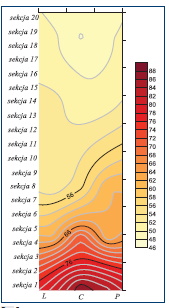

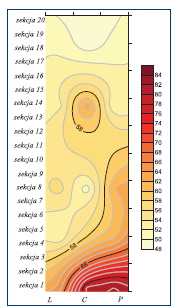

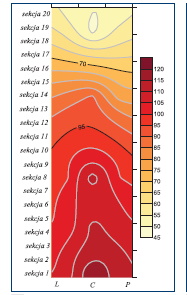

Rozkłady średniej temperatury powietrza uzyskane na podstawie przeprowadzonych pomiarów dla trzech przykładowych temperatur oczekiwanych dla pracy palnika gazowego przedstawiono na rys.4, rys.5. i rys.6. Rozkłady maksymalnej temperatury powietrza uzyskane na podstawie przeprowadzonych pomiarów dla trzech przykładowych temperatur oczekiwanych dla pracy palnika gazowego przedstawiono na rys.7, rys.8. i rys.9. Rozkłady minimalnej temperatury powietrza uzyskane na podstawie przeprowadzonych pomiarów dla trzech przykładowych temperatur oczekiwanych dla pracy palnika gazowego przedstawiono na rys.10, rys.11. i rys.12. Wartość temperatury nastawianej dla palnika gazowego zależy od temperatury powietrza zewnętrznego i wilgotności względnej ziarna. Im niższa temperatura powietrza zewnętrznego tym wyższa temperatura pracy palnika gazowego.

W artykule przedstawiono rozkład temperatury powietrza dla trzech typowych nastaw temperatury palnika gazowego tj.: 125oC, 130 oC i 135 oC. Najwyższą temperaturę powietrza za ziarnem kukurydzy (tps=112oC) zaobserwowano dla nastawy palnika na poziomie tpal=125oC. Temperatura ta zanotowana została w najniższej sekcji, w której wykonywano pomiary. Najniższą temperaturę powietrza suszącego za ziarnem kukurydzy (tps=45oC) zaobserwowano dla nastawy palnika na poziomie tpal=135oC. Temperatura ta zanotowana została w najwyższej sekcji, w której wykonywano pomiary. Najniższą temperaturę powietrza w sekcji chłodzącej (tps=39,1oC) uzyskano dla nastawy palnika tpal=125oC.

Na przedstawionych wykresach rozkładu średniej temperatury powietrza, w płaszczyźnie wywiewu powietrza ze strefy ziarna, zauważa się, wzrost temperatury powietrza w kierunku przepływu ziarna. Uzasadnione to jest faktem kierunku przepływu ziaren kukurydzy. Zsyp zimnej kukurydzy następuje do górnej strefy suszarni a następnie kierowana jest ona ku dołowi przez kolejne sekcje suszące. Im niższa strefa tym wyższa temperatura kukurydzy, i wyższa temperatura powietrza na wyjściu z sekcji suszonych ziaren. Temperatura powietrza napływającego do sekcji suszących jest podobna niezależnie od wysokości, dlatego większe wychłodzenie powietrza zauważa się w najwyższych strefach suszarni, gdzie różnica pomiędzy temperaturą kukurydzy i powietrza jest największa. Wtedy też zachodzi najintensywniejszy proces wymiany ciepła. Najbardziej wyrównany rozkład temperatury powietrza zauważa się dla średnich wartości temperatury powietrza przy palniku o nastawie 130oC oraz maksymalnych wartości temperatury powietrza przy palniku o nastawie 125oC. W przypadku nastaw 125oC i 135oC dla średnich wartości temperatury powietrza rozkład ten nie jest już tak równomierny, jednak w dalszym ciągu można przyjąć, że rozbieżności izoterm temperatury nie będą powodem niewłaściwej jakości ziarna, które trafi do składowania.

Zarówno na rys.4. jak i rys.6. zauważyć można nieznaczne przesunięcie izoterm temperatury, szczególnie w dolnej strefie suszarni ku jej prawej (P) stronie. Podobnie sprawa przedstawia się na rys.7., rys.9., rys.11. i rys.12. Może to być spowodowane nierównomiernym napływem powietrza do poszczególnych sekcji po prawej (P) w centralnej (C) i lewej (L) stronie płaszczyzny nawiewu powietrza na sekcje suszące. Powodem takiego zjawiska może być także nierównomierny przepływ ziarna przez odpowiednie strony suszarni. Związane będzie to zarówno z pracą podajników kukurydzy jak i miejscem montażu przewodu wywiewnego do wymiennika ciepła. Przesunięcie to nie wpływa jednak na pogorszenie jakości suszonego ziarna. Nietypowy rozkład temperatury powietrza przedstawia rys.10., na którym nie pojawia się pionowy profil rozkładu temperatury charakterystyczny dla pozostałych przypadków. Może to wynikać z faktu znacznie cieplejszego ziarna oraz wyższej temperatury powietrza zewnętrznego w odniesieniu do warunków, jakie były dla nastaw temperatury palnika rządu 130 oC i 135oC.

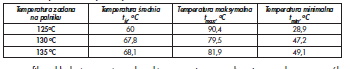

W tab.1. przedstawiono wyniki pomiarów temperatury powietrza kierowanego do wymiennika do odzysku ciepła, jakie zmierzono w przewodzie wywiewnym.

Temperatury powietrza przedstawione w tab.1. potwierdzają słuszność stosowania odzysku ciepła z powietrza wywiewanego z suszarni. W każdym przypadku wartości te są znacznie wyższe niż temperatura powietrza zewnętrznego, która w tym przypadku była zawsze niższa niż 15oC. Zasadniczo temperatury rosną wraz ze wzrostem temperatury nastawionej na palniku gazowym. Tylko w jednym przypadku, dla temperatury maksymalnej najwyższa temperatura uzyskana została dla najniżej wartości nastawy na palniku gazowym. W dalszym etapie prac powinny zostać sprawdzone uzyskane w czasie tych pomiarów zależności pod kątem ich wpływu na wykorzystanie odzysku ciepła z powietrza usuwanego z suszarni.

Rozkład maksymalnej temperatury powietrza w płaszczyźnie wypływu powietrza suszącego w suszarni typu SDGG20 z zastosowanym odzyskiem ciepła z powietrza wywiewanego dla temperatury palnika 130oC

Rozkład minimalnej temperatury powietrza w płaszczyźnie wypływu powietrza suszącego w suszarni typu SDGG20 z zastosowanym odzyskiem ciepła z powietrza wywiewanego dla temperatury palnika 125o C

Rozkład minimalnej temperatury powietrza w płaszczyźnie wypływu powietrza suszącego w suszarni typu SDGG20 z zastosowanym odzyskiem ciepła z powietrza wywiewanego dla temperatury palnika 135oC

Rozkład średniej temperatury powietrza w płaszczyźnie wypływu powietrza suszącego w suszarni typu SDGG20 z zastosowanym odzyskiem ciepła z powietrza wywiewanego dla temperatury palnika 125oC

Rozkład średniej temperatury powietrza w płaszczyźnie wypływu powietrza suszącego w suszarni typu SDGG20 z zastosowanym odzyskiem ciepła z powietrza wywiewanego dla temperatury palnika 130oC

Rozkład średniej temperatury powietrza w płaszczyźnie wypływu powietrza suszącego w suszarni typu SDGG20 z zastosowanym odzyskiem ciepła z powietrza wywiewanego dla temperatury palnika 135oC

Rozkład maksymalnej temperatury powietrza w płaszczyźnie wypływu powietrza suszącego w suszarni typu SDGG20 z zastosowanym odzyskiem ciepła z powietrza wywiewanego dla temperatury palnika 125oC

Rozkład maksymalnej temperatury powietrza w płaszczyźnie wypływu powietrza suszącego w suszarni typu SDGG20 z zastosowanym odzyskiem ciepła z powietrza wywiewanego dla temperatury palnika 135oC

Wnioski

Przeprowadzona analiza pracy suszarni pod kątem rozkładu temperatury powietrza w suszarni po stronie wypływu powietrza suszącego z sekcji suszących wykazała istnienie pionowej gradacji temperatury powietrza. Gradacja ta następuje zgodnie z kierunkiem przepływu ziarna. Im niżej znajduje się ziarno tym wyższa jest temperatura powietrza za strefą suszenia. Zauważalna jest gradacja temperatury w płaszczyźnie poziomej suszarni jednak nie ma ona znaczenia dla jakości suszonego ziarna. Nierównomierność ta może być zniwelowana przez zastosowanie odpowiednich kierownic, które będą nadawały odpowiedni kierunek strudze powierza napływającego do poszczególnych sekcji suszących i chłodzących.

Zastosowanie kierownic powietrza podgrzanego w suszarni powinno prowadzić do poprawy efektywności energetycznej suszarni.

Przedstawione pomiary wskazują, że w przypadku analizy wartości średnich, które powinny być brane pod uwagę w trakcie analizy pracy wymiennika do odzysku ciepła, temperatura powietrza wywiewanego z suszarni zależy od temperatury zadanej na palniku gazowym.

L I T E R AT U R A

[1] Acasio, U. A., Maxon, R. C. & Khan, S. H. (1992) Handling, Management and Marketing of Cereal Grains. Food and Feed Grains Institute Manhattan, Kansas 66506-2202, USA.

[2] Chua, K. J., Chou, J. C. Ho & Hawlader, M. N. A. (2002) Heat Pump Drying: Recent Developments and Future Trends, Drying Technology, 20(8), 1579-1610

[3] Johansson, T. B., Patwardhan, A. P., Nakićenović, N., & Gomez-Echeverri, L. (Eds.). (2012). Global energy assessment: toward a sustainable future. Cambridge University Press.

[4] Khatchatourian, O. A., Vielmo, H. A., & Bortolaia, L. A. (2013). Modelling and simulation of cross flow grain dryers. Biosystems engineering, 116(4), 335-345.

[5] Maier, D. E., & Bakker-Arkema, F. W. (2002). Grain drying systems. In Proceedings of the 2002 Facility Design Conference of the Grain Elevator & Processing Society, St. Charles, Illinois, USA.

[6] Przydróżny, E. & Przydróżna, A. (2017). Reduction in energy demand for grain drying through heat recovery from humid air extracted from crossflow dryers. In Proceedings of the VIII International Scientific Agriculture Symposium, Agrosym 2017, Jahorina, Bosnia and Herzegovina

[7] Przydróżny, E., Przydróżna, A., Szczęśniak S., (2018). Możliwość wykorzystania odzysku ciepła z powietrza wywiewanego z suszarni zbóż. Instal. nr 11, s. 26-30.

[8] http://www.feerum.pl/pl.suszarnie.html

[9] https://www.youtube.com/watch?v=UAfjIu6mdv4

[10] Dyrektywa Parlamentu Europejskiego i Rady (UE) 2018/2001 z dnia 11 grudnia 2018 r. w sprawie promowania stosowania energii ze źródeł odnawialnych.

![Rozkład temperatury powietrza,rys1 Rys.1. Przepływ powietrza oraz ziarna zbóż przez suszarnię [8, 9]; a) Napływ chłodnego ziarna do stref suszących, b) Przepływ powietrza i ziarna przez strefę suszenia i ochładzania ziarna, c) Przepływ powietrza i ziarna przez strefę ochładzania ziarna](https://informacjainstal.com.pl/wp-content/uploads/2020/02/Rozkład-temperatury-powietrzarys1.jpg)

![Rozkład temperatury powietrza,rys2 Rys.2. Suszarnia SDGG z odzyskiem ciepła (rekuperacją) i z systemem odpylania [8]](https://informacjainstal.com.pl/wp-content/uploads/2020/02/Rozkład-temperatury-powietrzarys2.jpg)

![Rozkład temperatury powietrza,rys3 Rys.3. Suszarnia typu SDGG20 z zastosowanym odzyskiem ciepła z powietrza usuwanego po etapie suszenia ziarna [8]; a) zdjęcie suszarni, b) skrócony schemat rozkładu sond pomiarowych w suszarni](https://informacjainstal.com.pl/wp-content/uploads/2020/02/Rozkład-temperatury-powietrzarys3.jpg)