Designing of district heating peinsulated buried pipes using the Single Use Compensators

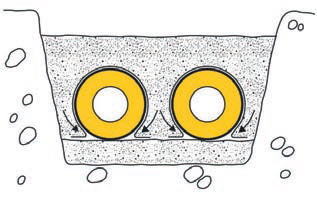

Podstawą systemu rur preizolowanych jest tzw. zespół rurowy, w którym stalowa rura przewodowa, izolacja termiczna PUR i osłona PE-HD związane są razem ze sobą tworząc jednolitą konstrukcję określaną zgodnie z definicją z normy prEN 17248:2019 zespołem rurowym lub systemem zespolonym.

W systemie zespolonym wydłużenia rury stalowej pochodzące od zmian temperatury czynnika grzewczego przenoszone są przez izolację PUR na osłonę rury, na skutek czego w gruncie przemieszcza się cały zespół rurowy.

Przemieszczenia te hamowane są przez siłę tarcia powstającą pomiędzy osłoną a otaczającym gruntem, skutkiem czego w rurze przewodowej pojawiają się naprężenia osiowe ściskające w stanie gorącym i naprężenia osiowe rozciągające w stanie zimnym.

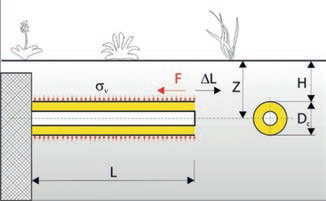

Zgodnie z normą EN 13941-1:2019 „Sieci ciepłownicze – Projektowanie i montaż izolowanych cieplnie zespolonych systemów rur pojedynczych i dwururowych do wodnych sieci ciepłowniczych układanych bezpośrednio w gruncie” punkt 6.5.3.1 jednostkową siłę tarcia gruntu o osłonę PE-HD można obliczyć za pomocą wzoru:

Gdzie:

μ – współczynnik tarcia gruntu o osłonę PE rury – w normalnych warunkach μ = 0,4

K0 – współczynnik parcia spoczynkowego gruntu – dla typowego łoża piaskowego K0 = 0,46 σv – nacisk gruntu na osłonę rury: σv = γs∙Z

γs – ciężar właściwy gruntu (N/m3)

Z – głębokość osi rury (Z = H + ½Dc)

H – przykrycie gruntem do wierzchu osłony rury

Dc – średnica zewnętrzna osłony PE rury

G – ciężar własny rury z wodą Podany wzór opiera się na założeniu, że rurociągi układane są powyżej poziomu wody gruntowej. W przypadku, gdy poziom wody gruntowej znajduje się powyżej układanych rur należy zastosować się do szczegółowych wskazówek normy EN 13941-1 rozdział 6.5.3.

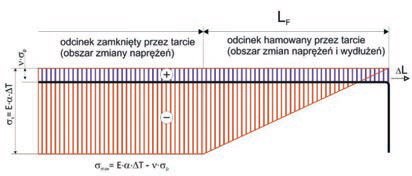

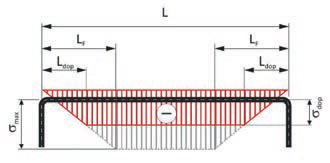

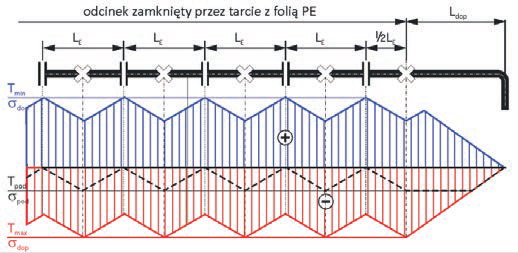

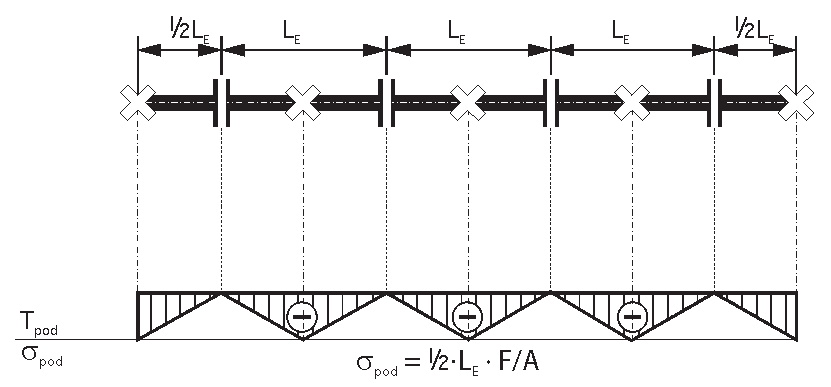

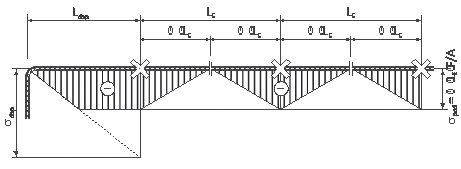

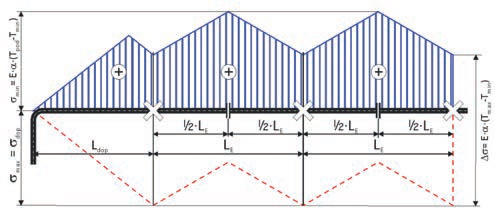

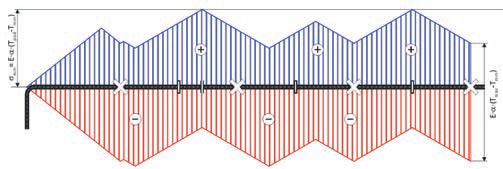

Dla długich odcinków rur rozkład osiowych naprężeń ściskających od zmiany temperatury i naprężeń od ciśnienia wewnętrznego wygląda jak na rysunku 2:

Pomijając kontakcję gruntu na łukach kompensacyjnych, wartość maksymalnych naprężeń ściskających na odcinku zamkniętym przez tarcie (od różnicy temperatur i od ciśnienia wewnętrznego) można obliczyć za pomocą wzoru:

![]()

Gdzie:

E – moduł Younga dla stali wg. EN 13941-1:2019 pkt. 5.2.3.3:

![]()

α – współczynnik wydłużeń termicznych stali EN13941-1:2019 pkt 5.2.3.3:

![]()

Tmax – maksymalna temperatura pracy

Tins – temperatura montażu (temperatura rurociągu w momencie zasypania wykopu)

ν – współczynnik Poissona dla stali ν=0,3

p – ciśnienie robocze czynnika w rurociągu

do – średnica zewnętrzna stalowej rury przewodowej

to – grubość ścianki stalowej rury przewodowej

Odcinek od swobodnego końca rury (np. łuku kompensacyjnego lub kompensatora osiowego) do punktu, w którym naprężenia osiowe ściskające osiągną wartość maksymalną nazywamy odcinkiem hamowanym przez tarcie, a jego długość określamy mianem długości tarcia i obliczamy ze wzoru: ![]()

Gdzie:

A – pole przekroju stalowej rury przewodowej

ΔT – różnica temperatur, ΔT= Tmax – Tins

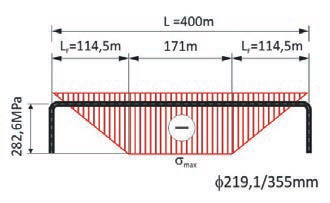

Przykładowo dla rurociągu φ219/355mm zgodnego z EN 253, o parametrach jak niżej:

L = 400 m odległość pomiędzy załamaniami kompensacyjnymi

H = 1,2 m przykrycie do wierzchu rur (grunt normalny γs=19kN/m3, ϕ=32,5o, woda gruntowa poniżej rur)

Tmax = 125oC maksymalna temperatura pracy

Tins = 10oC temperatura montażu Długość tarcia wyniesie:

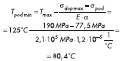

Maksymalna wartość naprężeń osiowych ściskających od różnicy temperatur i ciśnienia wewnętrznego wyniesie:

Taka metoda montażu długich prostych odcinków rurociągów nazywana jest metodą układania bez ograniczania naprężeń osiowych lub tzw. metodą „zimnego montażu”.

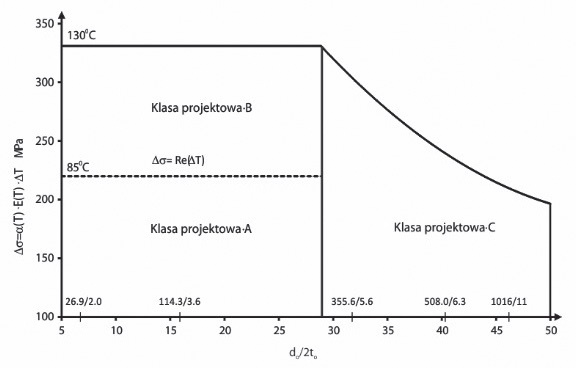

Norma EN 13941-1:2019 w punkcie 4.4 w zależności od przyjętej klasy projektowej dopuszcza zastosowanie w rurociągach osiowych naprężeń ściskających o wartości jak pokazano na rys. 4.

Zgodnie z normą EN 13941-1 maksymalna wartość osiowych naprężeń ściskających wynikająca z zachowania lokalnej stabilność rurociągów podziemnych (zabezpieczeniu rur przed wystąpieniem miejscowych wyboczeń lub wygięć) zależy od przyjętej klasy projektowej:

–– max. 220 MPa w klasie projektowej A (rury stalowe do φ323,9 mm włącznie),

–– max. 330 MPa w klasie projektowej B (rury stalowe do φ323,9 mm włącznie),

–– 330÷197 MPa w klasie projektowej C (rury stalowe ≥ φ355,6 mm).

Należy jednak mieć na uwadze, że niejednokrotnie uwarunkowania lokalne powodują, że sieci ciepłownicze lub ich fragmenty nie mogą być układane z zastosowaniem wysokich naprężeń osiowych (tzw. klasyczny zimny montaż) i wymagają stosowania metod instalacji ograniczających poziom naprężeń, takich jak:

–– zastosowanie załamań kompensacyjnych, czyli podział na odcinki o długości L ≤ 2⋅Ldop , aby naprężenia osiowe od siły tarcia i ciśnienia wewnętrznego nie przekroczyły wartości przyjętej jako dopuszczalna σdpo,

–– podgrzew wstępny długich prostych odcinków w otwartym wykopie do temperatury Tpod dobranej w ten sposób, aby ograniczyć naprężenia ściskające i rozciągające do wartości niższych niż dopuszczalne,

–– zastosowanie kompensatorów jednorazowych (SUC Single Use Compensators), czyli metody podgrzewu w zasypanym wykopie.

Wartość dopuszczalnego poziomu naprężeń osiowych σdop określa projektant na podstawie wskazówek użytkownika sieci i wytycznych producenta rur preizolowanych.

Wartość tych naprężeń wynika z doświadczeń/przyzwyczajenia projektanta i gestora sieci ciepłowniczej.

W Polsce projektanci sieci ciepłowniczych zwyczajowo przyjmują maksymalne wartości dopuszczalnych naprężeń osiowych ściskających σdop = –150MPa w stanie gorącym (Tmax) i rozciągających w stanie zimnym (Tmin=Tgrunt) σdop = +150 MPa.

Autor niniejszego artykułu na podstawie wieloletnich praktycznych doświadczeń rekomenduje, aby w przypadku stosowania metod instalacji z ograniczonym poziomem naprężeń maksymalną wartość naprężeń osiowych ściskających w rurach stalowych przyjmować na poziomie 190 MPa.

Przyjęcie naprężeń osiowych o wartości 190 MPa oraz zakładanego zgodnie z normą EN 13941-1 cząstkowego współczynnika bezpieczeństwa dla materiału γm=1,1 nie powoduje przekroczenia granicy plastyczności rury stalowej w temperaturze pracy (do +130oC).

Długość instalacyjną Ldop, to jest odległość od swobodnego końca rurociągu do miejsca, gdzie naprężenia osiowe od tarcia i ciśnienia wewnętrznego osiągną wartość równą naprężeniom dopuszczalnym, można obliczyć zgodnie z wytycznymi normy EN 13941-1:2019 pkt. 6.5.7:

Przykładowo dla wcześniej rozpatrywanego rurociągu φ219/355mm i naprężeń przyjętych za dopuszczalne σdop = 190MPa, długość instalacyjna Ldop wyniesie:

Oznacza to, że na odcinku 400m – 2 ⋅ 79,5m = 241m powstaną naprężenia osiowe przekraczające wartość dopuszczalną. Aby uniknąć przekroczenia naprężeń dopuszczalnych należy zastosować metodę tzw. samokompensacji, podgrzewu wstępnego w otwartym wykopie lub kompensatory jednorazowe.

Zamiarem autora jest wyłącznie omówienie metody projektowania rurociągów z zastosowaniem kompensatorów jednorazowych, w związku z czym zasady stosowania metody tzw. samokompensacji i podgrzewu wstępnego nie zostaną tutaj opisane (być może w następnym artykule).

Dodatkowo zgodnie z normą EN 13941-1 dla metody ograniczenia naprężeń osiowych za pomocą kompensatorów jednorazowych (E-muf wg nomenklatury ABB lub SUC = Single Use Compensators wg EN 13941-1) pominięty zostaje wpływ ciśnienia wewnętrznego oraz siły od ściskania mieszków podczas ich zamykania.

Historycznie rzecz biorąc, metoda ograniczania naprężeń osiowych poprzez zastosowanie kompensatorów osiowych jednorazowych została opracowana przez firmę ABB IC Mφller z Danii w latach 80. ubiegłego wieku, jako sposób na ograniczenie maksymalnych wartości naprężeń osiowych tam, gdzie nie było możliwe pozostawienie otwartego wykopu w celu wykonania naciągu wstępnego.

Kompensatory jednorazowe stosowane były pod nazwą E-mufy, i nazwa ta do dziś używana jest często jako synomim dla kompensatorów jednorazowych.

Zasady projektowania i montażu opisane zostały po raz pierwszy w poradniku wspomnianego producenta z roku 1986.

Definicja kompensatorów jednorazowych pojawiła się w normie EN 13941:2003 (wydanie polskie 2006): „kompensator jednorazowego działania – wykorzystywany podczas wstępnego podgrzewania rurociągu, po wstępnym podgrzaniu kompensator jest zamykany”. Jednak norma nie zawierała opisu sposobu montażu ani zasad projektowania. Opis sposobu projektowania i zasady obliczeń pojawiły się w kolejnej edycji normy to jest w normie PN-EN 13941:2009 Aneks C i w takiej formie bez zmian merytorycznych publikowane będą w normie EN 13941-1:2019. Dodano jedynie wymagania dla producentów kompensatorów oraz krzywe obliczeniowe wytrzymałości zmęczeniowej S-N dla spoin spawanych korpusów kompensatorów.

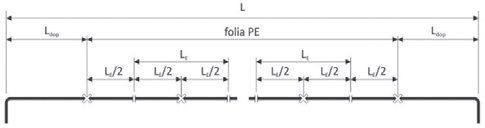

Zdaniem autora niniejszego artykułu z uwagi na specyfikę metody, to jest występowania siły tarcia gruntu o osłonę rury PE – koniecznym jest zastosowanie folii PE pomiędzy osłoną rury oraz przyjęcie maksymalnie dopuszczalnych naprężeń osiowych ściskających i rozciągających o wartości 190 MPa.

Należy nadmienić, że stosowanie metody ograniczenia naprężeń osiowych nie może służyć do skrócenia ramion kompensacyjnych, co czasami niestety bywa spotykane czasami w projektach sieci ciepłowniczych preizolowanych.

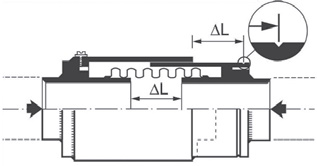

Kompensator jednorazowy jest to specjalny rodzaj kompensatora mieszkowego o wzmocnionej zewnętrznej konstrukcji korpusu, który po ściśnięciu przy pierwszym uruchomieniu i zaspawaniu korpusu pozwala na przeniesienie sił i naprężeń osiowych rurociągu w ten sam sposób jak proste odcinki rur.

Kompensatory jednorazowe umieszcza się na odcinku rurociągu pomiędzy sekcjami rur o długości Ldop od załamań kompensacyjnych.

Liczbę kompensatorów i wymiar ich ściśnięcia w momencie zamknięcia ustala się w zależności od wartości przyjętych naprężeń dopuszczalnych, przykrycia gruntem rur oraz temperatur Tmax, Tmin i możliwej do uzyskania temperatury Tpod podczas uruchamiania.

W celu osiągnięcia zamierzonego naciągu wstępnego rur, czyli do ograniczenia naprężeń osiowych w stanie gorącym (w temperaturze pracy Tmax) oraz w stanie zimnym przy wyłączonym rurociągu (w temperaturze minimalnej Tmin), konieczne jest podczas pierwszego uruchamiania/p> rurociągu „utrwalenie” tego stanu poprzez uzyskanie odpowiedniego ściśnięcia w momencie zamknięcia kompensatora (spoina obwodowa na korpusie).

Ponieważ kompensatory jednorazowe dostarczane są zawsze w pełni otwarte, uzyskanie właściwego ściśnięcia kompensatora jednorazowego można wykonać dwoma sposobami:

–– wspawać w pełni otwarty kompensator w miejscu określonym w projekcie i podczas uruchamiania kontrolować wartość ściśnięcia na zewnętrznej stronie korpusu. W momencie osiągnięcia temperatury, w której kompensator zostanie ściśnięty o wartość ΔLE określoną przez projektanta utrzymując tę temperaturę zaspawać kompensator jednorazowy w tej pozycji (jest to metoda opisana w normie EN 13941-1),

–– przed montażem ścisnąć wstępnie kompensator tak, aby do jego całkowitego ściśnięcia pozostała szczelina o wartości ΔLE określonej przez projektanta.

Po wstępnym ściśnięciu, przed wspawaniem w rurociąg, mieszek kompensatora należy zabezpieczyć przed rozprężeniem podczas montażu rur oraz prób ciśnieniowych przez wykonanie spoin punktowych lub poprzez przyspawanie dodatkowych prętów mocujących.

Następnie kompensator jednorazowy wspawany jest na swoje miejsce w rurociągu.

O ile przy wprowadzaniu naciągu wstępnego za pomocą podgrzewu wstępnego, koniecznym jest, aby rury znajdowały się w otwartym niezasypanym wykopie do momentu uzyskania wyliczonej przez projektanta temperatury i wydłużeń, w metodzie z zastosowaniem kompensatorów jednorazowych po zakończeniu próby ciśnieniowej i montażu muf.

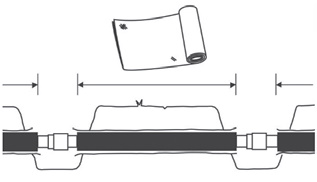

Przed zasypaniem wykopu, zaleca się rurociąg na odcinku zamkniętym przez tarcie (poza Ldop) rury owinąć na około folią z tworzywa sztucznego w sposób pokazany na rysunku niżej.

Folia przez redukcję tarcia o 30% zmniejsza naprężenia ściskające od tarcia, przez co umożliwia zwiększenie odległości między kompensatorami.

Podczas zasypywania wykopu należy pamiętać o pozostawieniu niezasypanych i odkrytych miejsc, w których znajdują się kompensatory jednorazowe, aby był możliwy dostęp do kompensatorów podczas ich ściskania przy uruchamianiu rurociągu.

Przy układaniu rur z kompensatorami jednorazowymi nie ma potrzeby stosowania rzeczywistych punktów stałych pomiędzy sąsiadującymi kompensatorami oraz pomiędzy załamaniami kompensacyjnymi na końcach rurociągu.

Rzeczywiste punkty stałe stosowane mogą być w połączeniu z wejściami do komór, budynków lub na połączeniach z siecią kanałową w celu eliminacji wydłużeń termicznych pochodzących od długich prostych odcinków rur preizolowanych.

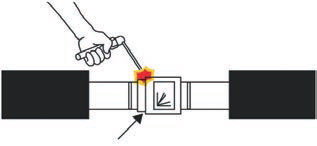

Podczas uruchomienia rurociągu na skutek wzrostu temperatury rur pojawiają się wydłużenia termiczne i kompensatory ulegają ściskaniu.

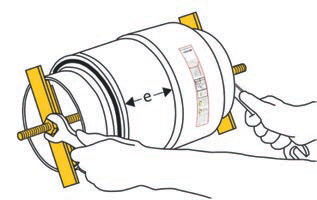

Po uzyskaniu wymaganego ściśnięcia kompensatora (wymiar e=ΔLE), korpus kompensatora jest zamykany poprzez położenie na całym obwodzie korpusu spoiny pachwinowej.

Po wykonaniu kontroli spoiny, miejsce montażu kompensatora jest zaizolowywane za pomocą złącza izolacyjnego (mufy), a otwarty wykop w miejscu umieszczenia kompensatora jest zasypywany.

Po zamknięciu kompensatora pracuje on jak rura prosta i wszystkie kolejne zmiany temperatury rur powodują, że w strefie zamkniętej przez tarcie występują wyłącznie zmiany wartości naprężeń osiowych w rurze stalowej.

Podstawy teoretyczne prawidłowego wykonania naciągu wstępnego z zastosowaniem kompensatorów jednorazowych opisane są w normie PN-EN 13941:2010 pkt C 6.4 (pkt. 6.5.2 normy EN 13941-1).

Zgodnie z normą PN-EN 13941prEN 14941-1 przyjęte zostały założenia, że:

–– pomijany jest wpływ ciśnienia zewnętrznego i siła sprężystości mieszka kompensatora podczas ściskania,

–– maksymalne dopuszczalne wartości bezwzględne naprężeń osiowych ściskających w stanie gorącym (Tmax) i w stanie zimnym (Tmin) są identyczne,

–– koniecznym jest obliczenie maksymalnej temperatury dla zamknięcia kompensatora, dla której nie zostaną przekroczone dopuszczalne wartości naprężeń rozciągających na zimnym rurociągu (Tmin = Tgruntu),

–– maksymalną odległość pomiędzy kompensatorami jednorazowymi dobiera się tak, aby w maksymalnej temperaturze pracy Tmax nie zostały przekroczone dopuszczalne wartości naprężeń ściskających.

Zdaniem autora niniejszego artykułu niedociągnięciem metody obliczania kompensatorów jednorazowych opisanej w normie PN-EN 13941:2009 i jej najnowszej wersji EN 13941-1:2019 jest przyjęcie, że wartości naprężeń ściskających i rozciągających są jednakowe oraz przyjęcie założenia, że w momencie uruchomienia rurociągu dysponować możemy maksymalną temperaturą pracy Tmax.

Szczególnie drugie założenie dotyczące możliwości zastosowania czynnika o wysokiej temperaturze jest, co najmniej trudne jeśli nie niemożliwe w warunkach polskich w czasie sezonu letniego, kiedy prowadzona jest większość remontów sieci ciepłowniczych.

Opisana w niniejszym artykule metoda ograniczenia naprężeń osiowych za pomocą kompensatorów jednorazowych stanowi rozszerzenie metody opisanej w normie, która oparta jest na wieloletniej praktyce autora w stosowaniu tej techniki na rynku polskim przez firmy ABB, ALSTOM i LOGSTOR, z którymi autor był/ jest związany zawodowo.

W odniesieniu do metody opisanej w normie polega to na określeniu warunków początkowych, czyli położenia pierwszego umownego punktu stałego licząc od swobodnego końca rurociągu, określeniu sposobu obliczania maksymalnej odległości pomiędzy kompensatorami w przypadku ograniczonej temperatury (niższa niż maksymalna) w momencie zamykania kompensatorów, oraz postępowania w sytuacjach „awaryjnych”, czyli postępowanie w momencie, gdy nastąpi rozcięcie rurociągu, na którym wprowadzony został naciąg za pomocą kompensatorów jednorazowych.

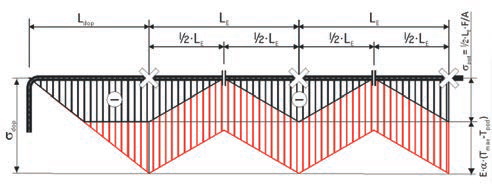

W modelu jak na rysunku powyżej przyjęto, że:

–– wartość maksymalnie dopuszczalnych naprężeń osiowych (w stanie zimnym i gorącym) przyjęto σdop = 190MPa,

–– temperaturę minimalną Tmin przyjęto jako równą temperaturze gruntu Tgrunt,

–– przyjęto, że dla odcinka pomiędzy Ldop = L 190 z obu stron rurociągu zastosowana będzie folia PE w celu zmniejszenia siły tarcia (współczynnik tarcia folia – osłona PE przyjmuje się około 0,28),

–– pominięto wpływ ciśnienia wewnętrznego i siły od sprężystości mieszków

–– pierwszy licząc od łuku kompensacyjnego umowny punkt stały powstanie w odległości Ldop = L190 ,

–– kolejne umowne punkty stałe powstaną pośrodku odcinków LE to jest w połowie odległości pomiędzy sąsiadującymi kompensatorami jednorazowymi.

Dla odcinka zamkniętego przez tarcie zawierającego kompensatory jednorazowe można z pewnym przybliżeniem przyjąć, że dla uśrednionego przykrycia sekcji rur, bez zmiany średnic, umowne punkty stałe utworzone przez tarcie powstaną w połowie odległości pomiędzy kompensatorami.

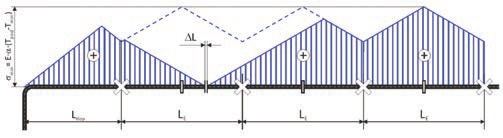

W czasie uruchomienia, podczas pierwszego grzania od temperatury gruntu Tmin do temperatury zamykania=zaspawania kompensatorów Tpod w sekcji pomiędzy punktami stałymi rozkład naprężeń osiowych ściskających będzie wyglądał jak na rys 14.

Naprężenia ściskające w rurze stalowej będą miały wartość:

σpod = 0 w miejscu zabudowania kompensatora (swobodne wydłużenia rury)

σpod = 1/2 · LE · F/A w miejscu umownego punktu stałego

Gdzie:

LE – odległość pomiędzy kompensatorami jednorazowymi (m),

F – jednostkowa siła tarcia z uwzględnieniem folii PE (N/m).

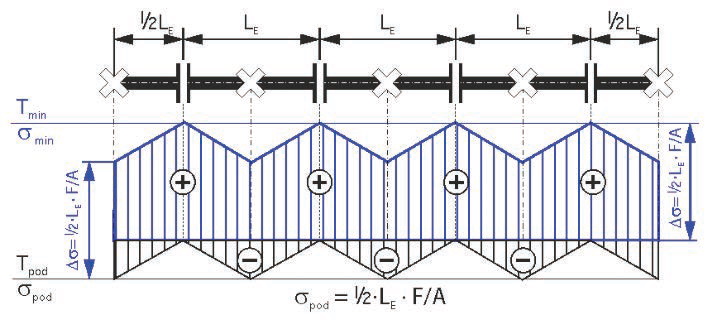

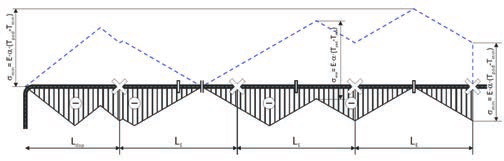

Ponieważ kompensator jednorazowy zostanie zaspawany w temperaturze Tpodg, zatem po ochłodzeniu do temperatury minimalnej Tmin = Tgrunt wykres naprężeń osiowych przemieści się równolegle do góry o wartość:

W miejscu zabudowania kompensatorów osiowych pojawią się naprężenia rozciągające o wartości

Jeżeli dopuszczalna wartość naprężeń rozciągających przyjęta jest jako σdop min, to maksymalna temperatura zaspawania kompensatora gwarantująca, że naprężenia rozciągające na zimnym rurociągu nie przekroczą wartości dopuszczalnej nie może być wyższa niż:

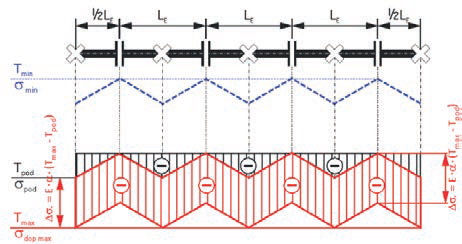

Po zamknięciu/zaspawaniu kompensatorów jednorazowych podczas grzania rurociągu do temperatury Tmax, wykres naprężeń ściskających w rurze stalowej będzie wyglądał jak na rys 16. Maksymalną wartość naprężeń ściskających można obliczyć wg wzoru:

Oraz minimalną temperaturę, w której należy zaspawać korpus kompensatora jednorazowego:

W praktyce oznacza to, że temperatura czynnika grzewczego Tpod, którym możemy dysponować w momencie uruchomienia rurociągu musi mieścić się w zakresie od Tpod min wynikającą z dopuszczalnych naprężeń ściskających na gorącym rurociągu do T pod max wynikającą z dopuszczalnych naprężeń rozciągających na zimnym.

Kolejnym problemem może być określenie maksymalnie możliwej odległości pomiędzy sąsiednimi kompensatorami, umożliwiające uzyskanie właściwego naciągu termicznego rur dla danych warunków takich, jak przykrycie rur i możliwe do uzyskania parametry.

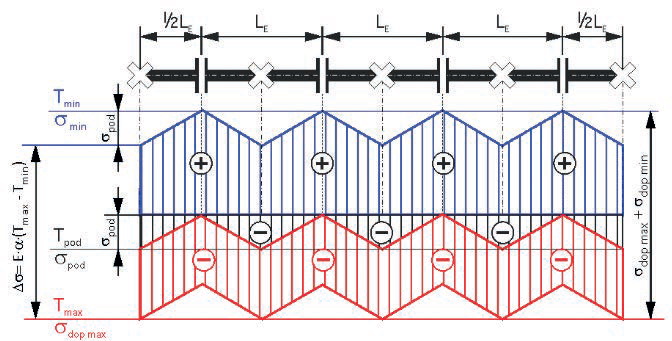

Ze zbiorczego wykresu naprężeń w temperaturze Tmax oraz Tmin można odczytać zależność:

Czyli maksymalna odległość pomiędzy kompensatorami nie może być większa niż:

Z powyższego wzoru wynika wyraźnie, że maksymalna odległość pomiędzy kompensatorami zależy od siły tarcia, czyli od wielkości przykrycia rurociągów gruntem.

Im głębiej posadowiony jest rurociąg, tym odległość pomiędzy kompensatorami musi być mniejsza.

W warunkach polskich podczas montażu rurociągów w trakcie sezonu letniego często temperatura czynnika grzewczego jest limitowana i nie jest możliwe uzyskanie temperatur wyższych niż np. 70oC czyli jest niższa niż Tpod min obliczona z maksymalnie dopuszczalnych naprężeń ściskających dla temperatury maksymalnej Tmax i odległości LE dop.

W takim przypadku, aby było możliwe prawidłowe wykonanie naciągu należy, wychodząc z temperatury możliwej do uzyskania w momencie uruchamiania rurociągu, obliczyć maksymalną odległość pomiędzy kompensatorami i wielkość ściśnięcia każdego z kompensatorów w momencie jego zamknięcia/zaspawania:

Gdzie:

Tpod jest możliwą do uzyskania temperaturą podczas uruchomienia rurociągu. Wymiar ΔLE, to jest ściśnięcia kompensatora w momencie jego zamknięcia przez zaspawanie oblicza się ze wzoru

Gdzie:

Tmont jest temperaturą zimnego rurociągu w momencie montażu przed uruchomieniem rurociągu (Tmont można przyjąć jako równą Tmin).

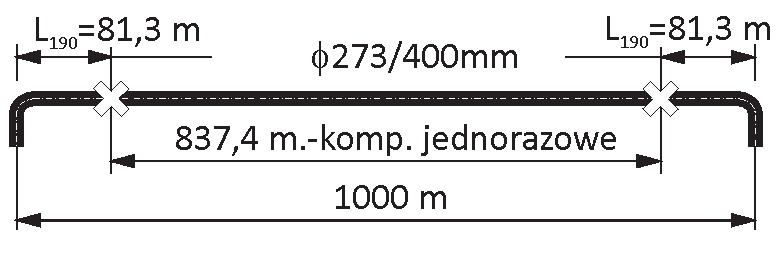

Przykład obliczeniowy: Rurociąg φ273/400mm zgodny z EN 253, o parametrach jak niżej:

L = 1400 m odległość pomiędzy załamaniami kompensacyjnymi.

H = 1,3 m przykrycie do wierzchu rur (grunt normalny γs=19kN/m3, ϕ=32,5o, woda gruntowa poniżej rur),

Tzmax = 125oC maksymalna temperatura pracy na zasilaniu,

Tpmax = 70oC maksymalna temperatura pracy na powrocie,

Tmin = 5oC temperatura gruntu,

T = 75oC maksymalna temperatura możliwa do uzyskania w momencie uruchamiania,

p=0MPa ciśnienie wewnętrzne,

σdop =190MPa maksymalnie dopuszczalne naprężenia osiowe rozciągające i ściskające,

μ=0,40 współczynnik tarcia gruntu o osłonę PE-HD,

μPE=0,28 współczynnik tarcia folii o osłonę PE-HD, czyli 70% współczynnika μ.

Jednostkowa siła tarcia i długość instalacyjna dla naprężeń dopuszczalnych σdop =190MPa wynoszą:

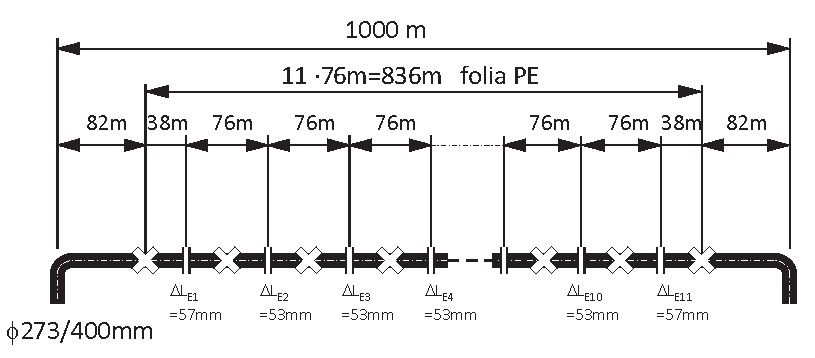

Zgodnie z omówionymi wcześniej zasadami przyjmuje się, że na końcach odcinków od załamań kompensacyjnych o długości L190=81,3m powstaną umowne punkty stałe i na odcinku o długości 837,4m pomiędzy tymi punktami zastosowane będą kompensatory jednorazowe i folia PE.

Przyjmując:

–– minimalną temperaturę gruntu 5oC,

–– naprężenia dopuszczalne σdop = 190MPa,

–– moduł Younga E = 2,1⋅105MPa,

–– współczynnik wydłużeń termicznych α = 1,2⋅10-51/K maksymalna temperatura zamknięcia kompensatora, której nie można przekroczyć ze względu na dopuszczalne naprężenia rozciągające na zimnej rurze wyniesie:

Maksymalna odległość pomiędzy kompensatorami jednorazowymi wynikająca z naprężeń dopuszczalnych rozciągających i ściskających wynosi:

Naprężenia osiowe ściskające od siły tarcia w momencie zamknięcia=zaspawania korpusu kompensatora wyniosą:

Minimalna temperatura zamknięcia kompensatora przez zaspawanie korpusu wynosi:

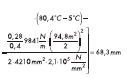

W temperaturze 80,4oC w momencie uruchomienia kompensator ulegnie ściśnięciu o wartość:

Liczbę kompensatorów niezbędną do wprowadzenia naciągu wstępnego za pomocą kompensatorów jednorazowych w przypadku podgrzania ich do temperatury Tpod=80,4oC w momencie zaspawania korpusu można obliczyć:

Niestety rozważania te w praktyce nie mogą być zastosowane z uwagi na fakt, że maksymalna temperatura, którą można uzyskać podczas uruchomienia rurociągu wynosi T=75oC, w związku z powyższym maksymalna odległość pomiędzy kompensatorami jednorazowymi musi być krótsza i wyniesie:

Potrzebna liczba kompensatorów w przypadku podgrzania ich do temperatury Tpod=75oC wyniesie:

Odległość pomiędzy kompensatorami jednorazowymi w przypadku ich zamknięcia w temperaturze 75oC wyniesie:

Ściśnięcie środkowych 9 kompensatorów w momencie ich zamknięcia przez zaspawanie powinno wynieść

Ściśnięcie zewnętrznych kompensatorów od strony łuków kompensacyjnych w momencie ich zamknięcia przez zaspawanie oblicza się jak niżej:

Uzyskanie obliczonych przemieszczeń pozwoli na osiągnięcie zamierzonego naciągu wstępnego i ograniczenia naprężeń osiowych do wartości nieprzekraczającej naprężeń dopuszczalnych, które wyniosą w naszym przypadku:

–– na rurociągu gorącym w temperaturze Tmax: σmax = – 190 MPa (ściskające),

–– na rurociągu zimnym w temperaturze Tmin: σmin = E⋅α⋅(Tpog-Tmin) = +176,4 MPa (rozciągające).

Reasumując powyższe rozważania, aby w prawidłowy sposób wykonać długi odcinek rurociągu z ograniczeniem naprężeń osiowych za pomocą kompensatorów jednorazowych należy zwrócić uwagę na następujące elementy:

1. Projekt sieci ciepłowniczej z zastosowaniem kompensatorów jednorazowych powinien zawierać informacje na temat:

–– przyjętych dopuszczalnych naprężeń ściskających dla maksymalnej temperatury pracy Tmax,

–– przyjętych dopuszczalnych naprężeń rozciągających dla temperatury minimalnej Tmin = Tgrunt,

–– przyjętej odległości pomiędzy kompensatorami jednorazowymi LE,

–– wartości ściśnięcia kompensatorów jednorazowych ΔLE, po osiągnięciu których należy zaspawać (zamknąć) korpus kompensatora,

–– maksymalnej temperatury zamknięcia kompensatorów Tpod max wynikajacej z dopuszczlnych naprężeń rozciągających w Tmin,

–– minimalnej temperatury zamknięcia kompensatorów Tpod min wynikającej z dopuszczlnych naprężeń ściskających w temperaturze pracy Tmin,

2. Kompensatory jednorazowe muszą być umieszczane pomiędzy prostymi odcinkami rur w odległości min. 6 m od zmian kierunków rurociągu za pomocą łuków preizolowanych lub ukosowań (nie dotyczy rur giętych).

3. Zaleca się, aby na odcinku rurociągu zamkniętym przez tarcie, na którym zainstalowano kompensatory jednorazowe osłona PE rur była na całym obwodzie owinięta folią PE.

4. Wykop za wyjątkiem miejsc w bezpośrednim sąsiedztwie kompensatora, należy zasypać.

5. Po zmontowaniu całego odcinka rurociągu, bezpośrednio przed jego uruchomieniem należy usunąć blokady montażowe, jeśli były stosowane.

6. Należy sprawdzić czy obliczona przez projektanta minimalna temperatura zamknięcia kompensatora Tpod min, (która gwarantuje nieprzekroczenie naprężeń dopuszczalnych ściskających w Tmax) jest możliwa do uzyskania w czasie uruchamiania rurociągu,

7. Aby nie przekroczyć naprężeń dopuszczalnych rozciągających (rurociąg zimny) temperatura, w której nastąpi zaspawanie korpusu nie może być większa niż obliczona Tpod max.

8. Kompensatory jednorazowe po uruchomieniu rurociągu i ściśnięciu na obliczony wymiar muszą zostać zamknięte przez wykonanie spoiny na całym obwodzie korpusu kompensatora.

9. Jeżeli na odcinku, gdzie stosowane są kompensatory jednorazowe występują rzeczywiste punkty stałe, należy:

–– w przypadku istniejących punktów w kanale sprawdzić możliwość przeniesienia sił od obu rur (zasilanie i powrót),

–– w przypadku nowo projektowanych preizolowanych punktów stałych, bloki betonowe powinny być wylane i związane przed uruchomieniem rurociągu.

Sposoby obliczeń sił działających na rzeczywiste punkty stałe można znaleźć w katalogu projektowania LOGSTOR:2018 str.8.2

Warto zwrócić uwagę, że naprężenia osiowe ściskające w rurociągu zależą od różnicy temperatury rurociągu w stanie gorącym i temperatury w momencie montażu.

Zatem, jeżeli rurociągi zasilający i powrotny nie będą w trakcie eksploatacji zamieniane ze sobą, czyli jeżeli temperatura czynnika w rurociągu powrotnym Tmax pow ≤ +80oC, naprężenia w stanie gorącym nigdy nie przekroczą wartości σdop = 190MPa (dla Tmont = 5oC). Nie ma zatem potrzeby stosowania kompensatorów jednorazowych na rurociągu powrotnym.

Rurociąg z kompensatorami jednorazowymi w przypadkach szczególnych, to jest rozcięcie rurociągu i utrata naciągu – sposób postępowania.

W przypadku, kiedy zachodzi konieczność rozcięcia rurociągu z naciągiem wstępnym (na przykład wspawanie trójnika prefabrykowanego), niezależnie czy jest to podgrzew wstępny w otwartym wykopie, czy na zasypanym rurociągu z kompensatorami jednorazowymi należy bezwzględnie wykonać analizę stanu naprężeń w momencie montażu, eksploatacji i rozcięcia rurociągu.

Dokładną analizę można wykonać w sposób graficzny rysując stany naprężeń w poszczególnych fazach pracy rurociągu.

Naprężenia nanosimy na schemat rurociągu z zaznaczonymi punktami charakterystycznymi z projektu rurociągu takimi, jak Ldop, σdop, LE, σpod, σdop min i σdop max .

Przykład postępowania

Czarna krzywa obrazuje rozkład naprężeń osiowych w momencie zaspawania korpusu kompensatora.

–– na odcinku od łuku kompensacyjnego do Ldop, naprężenia zmieniają się na

skutek działania siły tarcia o współczynniku tarcia μ=0,4,

–– na odcinku pomiędzy umownymi punktami stałymi naprężenia zmieniają się na skutek działania siły tarcia o współczynniku tarcia μ=0,7-0,4.

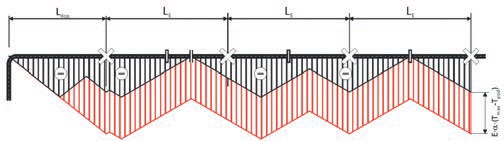

W następnej fazie po zaspawaniu kompensatorów, podczas dalszego grzania rurociągu od temperatury Tpod do Tmax, krzywa naprężeń przemieści się równolegle w dół o Δσ = E ⋅ α ⋅ (Tmax – Tpod) (czerwona linia) i będzie wyglądała jak na rysunku 21.

Oczywiście należy pamiętać, że na odcinku Ldop to jest od umownego punktu stałego do łuku kompensacyjnego, naprężenia osiowe będą zmieniały się od σmax do 0 na kolanie.

Po zaspawaniu i ochłodzeniu rurociągu od temperatury Tmax do Tmin = Tgrunt krzywa naprężeń przemieści się równolegle w górę o wartość Δσ = E ⋅ α ⋅ (Tmax – Tmin) i rozkład naprężeń (niebieska krzywa) będzie wyglądała jak na rys. 22.

Skutkiem przecięcia rury stalowej będzie spadek naprężeń rozciągających w tym miejscu do wartości σ = 0 MPa oraz cofnięcie się końcówek rur.

Wykres zmiany naprężeń rozciągających po rozcięciu rur i cofnięciu się końcówek pokazuje rysunek 23.

Dla rurociągów z kompensatorami jednorazowymi najprostszym i całkowicie wystarczającym sposobem będzie:

1. zmierzenie wartości ΔL cofnięcia się końcówek po rozcięciu rur,

2. wspawanie w rurociąg kompensatora jednorazowego,

3. ponowne uruchomienie rurociągu (podczas grzania rurociągu następuje ściskanie kompensatora),

4. kiedy kompensator ściśnie się o wartość zanotowanego cofnięcia ΔL, należy go zaspawać. Ponieważ końcówki rur kompensatora przemieszczają się swobodnie, naprężenia osiowe w tym miejscu mają wartość 0MPa.

Rozkład naprężeń ściskających w rurociągu w momencie jego zaspawania będzie wyglądał jak na rys. 24 (równoległe przesunięcie w dół).

Następnie po podgrzaniu do temperatury pracy, czyli o ΔT=Tmax-Tpod krzywa naprężeń przemieści się równolegle w dół o wartość σ = E⋅α⋅( Tmax-Tpod) i będzie wyglądać jak na rys. 25 (czerwona linia).

Po ochłodzeniu do temperatury minimalnej (rurociąg wyłączony) krzywa naprężeń przesunie się równolegle do góry o wartość Δσ = E⋅α⋅( Tmax-Tmin) i będzie wyglądać jak na rys. 26 (niebieska linia).

Jak wynika z przedstawionej analizy w praktyce całkowicie wystarczającym sposobem do odzyskania utraconego naciągu na rurociągu wykonanym z zastosowaniem kompensatorów jednorazowych jest:

–– zmierzenie wielkości cofnięcia się końcówek rur po rozcięciu i ochłodzeniu rur,

–– wspawanie w rozcięty rurociąg kompensatora jednorazowego,

–– kontrola ściśnięcia kompensatora podczas ponownego uruchomienia rurociągu,

–– po osiągnięciu ściśnięcia o wartości równej cofnięciu końcówek, zamknięcie kompensatora poprzez zaspawanie korpusu.

Rozważania dotyczą rurociągu zasilającego. Rurociąg powrotny po jego rozcięciu nie wymaga stosowania kompensatorów jednorazowych w celu naprawy.

L I T E R AT U R A :

[1] PN-EN 13941+A1:2010 „Projektowanie i budowa sieci ciepłowniczych z systemu preizolowanych rur zespolonych”

[2] prEN 13941-1:2019 „Sieci ciepłownicze – Projektowanie i montaż izolowanych cieplnie zespolonych systemów rur pojedynczych i dwururowych do wodnych sieci ciepłowniczych układanych bezpośrednio w gruncie”

[3] Poradnik Projektowania LOGSTOR wersja 01.2018

[4] 2007 AGFW/FGW-Arbeitsblatt FW 401 – Teil 10 Verlegung und Statik von Kunststoffmantel-rohren (KMR) für Fernwärmenetze – Statische Auslegung; Grundlagen der Span-nungsermittlung – Installation and calculation of preinsulated bonded pipes for district heating networks – static design; basics of stress analysis.