Zmodyfikowana metoda bezpiecznego składowania węgli kamiennych o podwyższonej skłonności do samozapalenia

Wstęp

Węgiel kamienny ma cały czas swoją wysoką pozycję jako paliwo w polskiej energetyce. Wymusza to konieczność utrzymywania zapasów węgla kamiennego niezbędnych do zachowania ciągłości w procesie produkcji energii elektrycznej i ciepła. Aktem prawnym dającym podstawy do prowadzenia gospodarki paliwowej w przedsiębiorstwach energetycznych jest ustawa z dnia 10 kwietnia 1997 roku „Prawo energetyczne” [1]. Określa ona zasady kształtowania polityki energetycznej państwa oraz zasady zaopatrzenia i użytkowania paliw w przedsiębiorstwach energetycznych. Aktem wykonawczym w tym obszarze jest rozporządzenie Ministra Gospodarki, Pracy i Polityki Społecznej z dnia 12 lutego 2003 r. w sprawie zapasów paliw w przedsiębiorstwach energetycznych [2] oraz zmieniające je rozporządzenie Ministra Gospodarki z dnia 19 maja 2010 r. [3]. Rozporządzenie to określa: wielkość zapasów węgla, jaką jest zobowiązane utrzymywać przedsiębiorstwo energetyczne, wytwarzające energię elektryczną lub ciepło, sposób gromadzenia tych zapasów oraz szczegółowy tryb przeprowadzania kontroli stanu zapasów paliwa. Wielkość zapasów, które przedsiębiorstwo energetyczne jest zobowiązane utrzymywać zależy od dobowego zużycia węgla, odległości dostawcy węgla od przedsiębiorstwa energetycznego oraz usytuowania składowiska, na którym przedsiębiorstwo gromadzi zapasy paliwa. Zasady składowania węgla kamiennego reguluje norma PN-G-07010:1994 [4]. Opisane w niej wytyczne wyraźnie różnicują sposób postępowania z węglami o małej skłonności do samozapalenia od postępowania z węglami o dużej skłonności do samozapalenia. Skłonność węgla do samozapalenia ocenia się na podstawie wskaźnika samozapalności, wyznaczanego na podstawie normy PN-G- 04558:1993 [5]. Węgle o dużej i bardzo dużej skłonności do samozapalenia wymagają zastosowania specjalnych metod, zarówno podczas sypania węgla na zwały, jak i kontroli magazynowanego węgla pod kątem zagrożenia pożarem. Obecnie postępowanie z węglami mocno narażonymi na samozapłon jest bardzo istotne, gdyż coraz częściej pojawiają się tego typu węgle na rynku polskim. Pochodzą one zarówno z polskich kopalń jak i z dostaw węgla energetycznego przywożonych drogą morską, który bardzo często wykazuje V grupę samozapalności. Celem niniejszego artykułu jest charakterystyka polskich węgli energetycznych pod względem skłonności do samozapłonu oraz przedstawienie metod składowania węgli energetycznych ze szczególnym naciskiem na węgle o dużej skłonności do samozapalenia.

Metody oceny skłonności węgli kamiennych do samozapalenia

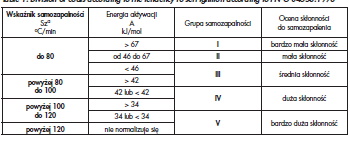

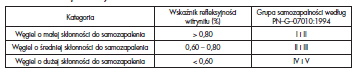

Głównym parametrem pozwalającym ocenić skłonność węgla do samozapalenia jest wskaźnik samozapalności określany na podstawie normy PN-G-04558: 1993 [5]. Metoda polega na ciągłym pomiarze temperatury pastylki przygotowanej z rozdrobnionego wegla, wprowadzonej do strumienia powietrza o temperaturze 237 i 190oC, oraz na wyznaczeniu prędkości wzrostu temperatury tej pastylki w punktach adiabatycznych. Podczas wyznaczania określa się wskaźnik samozapalności (Sza) w oC/minutę, energię aktywacji (A) w kJ/mol oraz grupę samozapalności. Wskaźnik samozapalności węgla jest to prędkość wzrostu temperatury węgla przy jego utlenianiu powietrzem w warunkach umownych, wyznaczonych poprzez temperaturę i natężenie przepływu powietrza w komorze reakcyjnej (adiabatycznej). Energia aktywacji jest to najmniejsza energia, jaką musi mieć zespół cząsteczek, aby mogła przebiec reakcja utleniania. Grupa samozapalności pozwala ocenić skłonność węgla do samozapalenia i sklasyfikować węgiel do węgli od bardzo małej do bardzo dużej skłonności do samozapalenia (tablica 1).

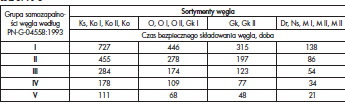

Drugim parametrem pozwalającym ocenić skłonność węgla do samozapalenia jest czas bezpiecznego składowania. Czasem bezpiecznego składowania nazywamy czas przechowywania węgla w luźno usypanym zwale bez ryzyka samozapłonu. Oblicza się go, zgodnie z normą PN-G-07010:1994 [4], według wzoru 1.

![]()

w którym:

tb – czas bezpiecznego składowania, doba;

t – czas bezpiecznego składowania węgla w luźno usypanych zwałach, dla umownej temperatury początkowej węgla 10oC (według tablicy 2);

kt – wartość mnożnika korekcyjnego, uwzględniającego wpływ temperatury początkowej tp na czas bezpiecznego składowania (według tablicy 3).

Jak wynika z tablicy 2 najkrótszym czasem bezpiecznego składowania charakteryzują się węgle o drobnym uziarnieniu czyli miały. Wpływa na ten czas również temperatura powietrza w momencie sypania węgla na zwał. Czym wyższa temperatura powietrza, zamykanego w zwale, w przestrzeniach między ziarnami, tym krótszy czas bezpiecznego składowania, co wynika z wartości współczynnika kt.

Podział węgli według skłonności do samozapalenia według PN-G-04558:1993

Table 1.

Division of coals according to the tendency to sefl-ignition according to PN-G-04558:1993

Czas bezpiecznego składowania węgla w luźno usypanych zwałach dla umownej temperatury początkowej węgla 10°C

Table 2.

The time of safe storage of coal in loosely piled dumps for a conventional initial temperature of coal of 10°C

Wartość mnożnika korelacyjnego uwzględniającego wpływ temperatury początkowej (tp) na czas bezpiecznego składowania

Table 3.

Value of the correlation multiplier taking into account the impact of the initial temperature (tp) on the time of safe storage

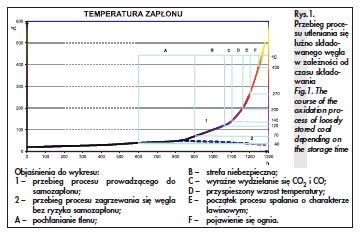

Po złożeniu węgla na placu, w środku zwału następują reakcje utleniania, które są reakcjami egzotermicznymi. Nie odprowadzone ciepło, wydzielające się podczas tych reakcji, powoduje lokalny wzrost temperatury. Przy stałym dostępie świeżego powietrza do tych miejsc, co występuje w zwałach niezagęszczanych, po przekroczeniu temperatury krytycznej (ok. 65oC), następuje nagły jej wzrost, aż do chwili samozapłonu (rysunek 1). Jeśli dostęp świeżego powietrza do wnętrza zwału jest odcięty (np. poprzez dobre zagęszczenie węgla), po początkowym zagrzaniu się węgla następuje samoistne zatrzymanie wzrostu temperatury a następnie jej obniżanie się, co obrazuje przerywana linia na wykresie na rysunku 1

Charakterystyka energetycznych węgli kamiennych pod kątem skłonności do samozapalenia

Temperatura zapłonu jest jednym ze wskaźników określających samozapalność węgla. Nie jest to jedyny parametr decydujący o samorzutnym jego zapaleniu się. Zjawisko samozapłonu jest bardzo skomplikowane, zależne od wielu innych wskaźników, takich jak: skład ziarnowy węgla, wpływy atmosferyczne (wilgotność, temperatura), przewodnictwo cieplne węgla, skład petrograficzny substancji organicznej węgla i skład substancji mineralnej. Najważniejszym wskaźnikiem określającym skłonność do samozapłonu jest utlenialność węgla, która zmienia się wraz ze wzrostem stopnia uwęglenia [7].

Skłonność polskich węgli energetycznych do samozapłonu jest zróżnicowana. W celu określenia tego zróżnicowania przeprowadzono badania 70 próbek pobranych z miałów węglowych, sklasyfikowanych według polskiej klasyfikacji, zgodnie z normą PN-82/G-97002 [8], do typów od 31.1 do 34.2. Badania obejmowały wyznaczenie parametrów podstawowych węgla: zawartości wilgoci i popiołu według normy PN-G-04560: 1998 [9], zawartości siarki całkowitej według PN-G- 04584:2001 [10], zawartości pierwiastka C według PN-G-04571 [11], wskaźnika refleksyjności witrynitu według normy PN– ISO 7404-5:2002 [12], wskaźnika samozapalności według PN-G-04558: 1993 [13] oraz typu węgla [8].

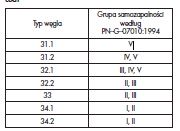

Skłonność polskich węgli kamiennych do samozapalenia zmienia się w zależności od typu węgla. W tablicy 4 przypisano grupy samozapalności (zdefiniowane w tablicy 1) do poszczególnych typów węgla. Wynika z niej, że typy węgla 34.1 i 34.2 są najmniej skłonne do samozapalenia natomiast typy węgla 31.1, 31.2 i 32.1 wykazują bardzo dużą skłonność.

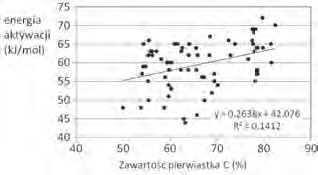

W badaniach pobranych próbek węgla, stopień uwęglenia określono na podstawie zawartości pierwiastka C oraz wskaźnika refleksyjności witrynitu (rys. 2 i 3).

Badania wykazały, że w miarę wzrostu zawartości pierwiastka C w węglu rośnie energia aktywacji, co wiąże się ze spadkiem skłonności węgla do samozapalania. Lepszą korelację uzyskano dla wskaźnika refleksyjności witrynitu (rys. 3), który jest najdokładniejszym i bezwzględnym miernikiem stopnia

Zróżnicowanie skłonności energetycznych węgli kamiennych do samozapalenia w zależności od typu węgla

Table 4.

Differentiation of energy propensity of hard coal’s to self-ignite depending on the type of coal

Zależność między energią aktywacji a zawartością pierwiastka C w węglu

Fig. 2

Relationship between activation energy and the content of element C in carbon

uwęglenia substancji organicznej węgla. W miarę wzrostu wartości wskaźnika refleksyjności witrynitu rośnie energia aktywacji i równocześnie maleje skłonność węgla do samozapalenia się.

Na podstawie tej zależności podzielono węgle na węgle o małej (Ro > 0,80 %), średniej (Ro od 0,60 do 0,80 %) i dużej (Ro < 0,60 %) skłonności do samozapalenia (tablica 5).

Z punktu widzenia składowania, węgle o refleksyjności poniżej 0,60 %, wykazujące IV i V grupę samozapalności, a w szczególności węgle o refleksyjności < 0,50 % powinny być objęte specjalnymi procedurami, minimalizującymi ryzyko wystąpienia samozapłonu.

Klasyfikacja energetycznych węgli kamiennych ze względu na skłonność do samozapłonu na podstawie stopnia uwęglenia wyrażonego refleksyjnością witrynitu

Table 5.

Classification of energetic hard coals based on the tendency to self-ignite based on the degree of carbonization expressed by vitrinite reflection

Ogólne zasady składowania węgla według normy PN-G-07010:1994 [4]

Składem węgla nazywa się specjalnie wydzielone i odpowiednio przygotowane miejsce lub pomieszczenie, przeznaczone do przechowywania węgla lub brykietów z węgla. Skład węgla przeznaczony do przechowywania zapasu węgla powstałego z nadwyżek dostaw w stosunku do rzeczywistego zapotrzebowania w okresie zmniejszonego zużycia, a przeznaczonego do pokrycia niedoborów w dostawach w okresie zwiększonego zużycia, przez czas nie dłuższy niż czas bezpiecznego składowania nazywa się składem wyrównawczym. Dla tego typu składów nie ma problemów z zagrożeniem wystąpienia samozapłonu. Problem ten dotyczy składów rezerwowych, w których węgiel przetrzymywany jest dłużej niż czas bezpiecznego składowania.

Aby zmniejszyć ryzyko wystąpienia zagrożenia samozapłonem, teren pod skład powinien być suchy, nie zatapiany przez wody powodziowe i położony powyżej miejsc ewentualnego okresowego gromadzenia się wód opadowych. W miejscach przewidzianych do sypania zwałów nie powinno być przewodów parowych lub grzewczych, kabli elektrycznych, kanałów wodnych oraz innych instalacji, umożliwiających dopływ ciepła lub powietrza do podłoża zwałów. Od strony najczęściej wiejących wiatrów w danej okolicy, zwał powinien być osłonięty naturalną barierą (wzgórze) bądź osłoną sztuczną (hałdy, budynki). Podłoże składu powinno mieć co najmniej jednokierunkowy spadek od 3 do 8o, powinno być utwardzone.

- W miarę możliwości każdy sortyment węgla powinien być składowany w oddzielnych zwałach. Przy luźno sypanych zwałach, ich wysokość nie powinna przekraczać: 8 m – dla sortymentów M I, M II, M III i ich mieszanek z mułem węglowym;

- 6 m – dla sortymentów Gk, Gk I, Gk II;

- 4 m – dla pozostałych sortymentów węgla i brykietów z węgla.

Wysokości zwałów sypanych z zagęszczeniem nie ogranicza się. Nachylenie zboczy zwałów powinno być w miarę możliwości o 5 – 10o mniejsze, niż kąt naturalnego zsypu składowanego węgla.

Zasady sypania węgla na zwały według normy PN-G-07010:1994 [4]

Dla wszystkich węgli, dla których przewidywany czas składowania jest dłuższy niż czas bezpiecznego składowania wymagane jest sypanie zwałów z zagęszczeniem. Metody sypania węgla na zwały podaje norma PN-G-07010:1994 [4]. Węgiel należy sypać po całej powierzchni zwału. W czasie sypania węgiel należy rozgarniać, aby nie dopuścić do segregacji ziarna. Sypanie kolejnej warstwy węgla może nastąpić dopiero po zagęszczeniu warstwy poprzedniej tak, aby okiem nie uzbrojonym nie można było stwierdzić obecności szczelin. Po usypaniu ostatniej warstwy węgla należy wyrównać górną powierzchnię i zbocza zwału, a następnie górną powierzchnię i zbocza dokładnie zagęścić, przy użyciu urządzenia zagęszczającego o działaniu statycznym i nacisku nie mniejszym niż 0,3 MPa. Grubość pojedynczej warstwy nasypowej nie może przekraczać:

- 1,5 m – dla węgla należącego do I lub II grupy samozapalności według normy PN-G-04558:1993;

- 1,0 m – dla węgla należącego do III grupy samozapalności według normy PN-G-04558:1993

- zasięgu skutecznego oddziaływania urządzenia zagęszczającego dla węgla należącego do IV i V grupy samozapalności według normy PN-G- 04558:1993.

Przy użyciu urządzenia zagęszczającego o działaniu wibracyjnym i nacisku nie mniejszym niż 0,6 MPa, grubość pojedynczej warstwy nasypowej nie może przekraczać 1,5 m dla wszystkich grup samozapalności węgla.

Zasady kontrolowania węgla na zwale według normy PN-G-07010:1994 [4]

Po dwóch tygodniach od dnia umieszczenia pierwszej partii węgla na zwale należy przez trzy miesiące codziennie przeprowadzać oględziny węgla. Po trzech miesiącach oględziny węgla należy przeprowadzać co najmniej 2 razy w tygodniu. Uwagę należy zwracać na występowanie objawów zagrzania się węgla, uszeregowanych w kolejności wzrastającego zagrożenia pożarowego:

- ukazywanie się wczesnym rankiem wilgotnych plam na powierzchni węgla, które znikają po wschodzie słońca (nie mylić z rosą osiadającą równomiernie na całej powierzchni zwału);

- szybkie miejscowe wysychanie opadów atmosferycznych, a zimą topnienie śniegu;

- występowanie obłoczków pary wodnej;

- powstawanie nalotów popiołu i siarki;

- ulatnianie się dymów o charakterystycznym zapachu.

W przypadku zauważenia wyżej wymienionych zjawisk, w miejscu ich wystąpienia przeprowadza się prowizoryczną kontrolę temperatury węgla za pomocą pręta stalowego o średnicy około 15 mm i długości około 2 m, z zaostrzonym jednym końcem. Pręt należy wbić na całą długość, pozostawić go w węglu przez około 5 minut, a następnie szybko wyjąć i przesuwając ostrożnie ręką po pręcie, stwierdzić stopień jego nagrzania. Stwierdzenie wyraźnego nagrzania się pręta jest dowodem powstania w tym miejscu zagrożenia pożarowego. W takim miejscu należy założyć pomiarową rurę stalową w celu sprawdzenia temperatury.

Pomiary temperatury przeprowadza się przy użyciu stalowej rury pomiarowej, cienkościennej, o długości od 2 m do 3 m, do której można wsunąć termometr lub termoparę. Termometr należy pozostawić w rurze pomiarowej przez 10 minut. Kontrolę temperatury przeprowadza się dwa razy w tygodniu niezależnie od oględzin zwału.

Jeżeli nie stwierdzi się wzrostu temperatury w ciągu 2 miesięcy można po tym okresie mierzyć temperaturę tylko raz na tydzień, a po dalszych dwóch miesiącach raz na 2 tygodnie. Jeżeli zostanie stwierdzona temperatura 45oC lub wyższa, wówczas dane miejsce należy uznać za zagrożone pożarem. Zagrożoną partię węgla należy zagęścić, uszczelnić lub zrosić wodą z dodatkiem składnika powierzchniowo czynnego. W przypadku gdy zostanie stwierdzony miejscowy wzrost temperatury powyżej 60oC, zagrożoną partię należy zabrać ze składu, rozrzucić cienką warstwą w innym miejscu i polać obficie wodą. Wyniki kontroli temperatury składowanego węgla należy obowiązkowo zapisywać w dzienniku składowania. Jeżeli zostanie stwierdzone ustabilizowanie się temperatury węgla po jego zagęszczeniu, należy nadal wykonywać codziennie pomiary temperatury, aż do czasu jej obniżenia się do wartości bezpiecznej, tj. poniżej 45oC z tendencją spadkową.

Zasady sypania na zwały i kontroli węgli o podwyższonej skłonności do samozapalenia według nowej metody

Węgle o dużej i bardzo dużej skłonności do samozapalenia (IV i V grupa samozapalności) wymagają zastosowania specjalnych metod zarówno podczas sypania węgla na zwały jak i kontroli magazynowanego węgla. Wymagania normy PN-G- 07010:1994, dotyczącej metod składowania węgla kamiennego, są niewystarczające. Świadczą o tym liczne przypadki wystąpienia samozapłonów i pożarów w przemysłowych składowiskach węgla.

Węgle IV i V grupy samozapalności muszą być sypane na zwały tzw. metodą „deep compaction” z głębokim zagęszczaniem. Warstwy węgla, poddawane zagęszczaniu, nie mogą przekraczać 60 cm. Każda warstwa, począwszy od pierwszej, musi być zagęszczona przy użyciu walca wibracyjnego o nacisku nie mniejszym niż 0,6 MPa. Walec musi się poruszać w taki sposób, aby pokryć swoim śladem każde miejsce na zwale i przejechać po tym śladzie minimum 10 razy. Jeśli nie ma dostępu do urządzeń pozwalających zagęścić zbocza zwału po jego usypaniu, walec musi, podczas zagęszczania każdej warstwy, zagęścić równocześnie zbocza tej warstwy z każdej strony zwału. Zagęszczanie zboczy przez walec należy prowadzić do wysokości około 2 m. Zalecenia takie wynikają z doświadczeń, podczas których stwierdzono, że ogniska zapalne w zwale tworzą się w pierwszej kolejności na wysokości od 1 do 2 m od podstawy zwału. Po usypaniu ostatniej warstwy węgla na zwale należy wyrównać górną powierzchnię i dokładnie zagęścić, przy użyciu tego samego walca. Następnie należy wyrównać zbocza zwału i również zagęścić dostępnymi metodami.

Węgle o dużej i bardzo dużej skłonności do samozapalenia (IV i V grupa samozapalności) wymagają również zastosowania specjalnych metod kontroli, przede wszystkim częstszych niż zaleca norma PN-G-07010:1994 [4]. Po dwóch tygodniach od złożenia pierwszej warstwy węgla na zwale należy codziennie mierzyć temperaturę, na wszystkich zboczach zwału, na wysokości 1 m od podstawy zwału. Pomiary należy wykonywać przy użyciu termopary o długości 1 m.

Wnioski

1. Węgiel kamienny utrzymuje cały czas swoją wysoką pozycje jako paliwo w polskiej energetyce. Wymusza to konieczność utrzymywania zapasów węgla kamiennego niezbędnych do utrzymania ciągłości w procesie produkcji energii elektrycznej i ciepła;

2. Węgle o dużej i bardzo dużej skłonności do samozapalenia wymagają zastosowania specjalnych metod zarówno podczas sypania węgla na zwały jak i kontroli magazynowanego węgla pod kątem zagrożenia pożarem. Obecnie temat ten jest bardzo istotny, gdyż coraz częściej pojawiają się tego typu węgle na rynku polskim. Pochodzą one zarówno z polskich kopalń jak też są dostarczane ze wschodu oraz drogą morską. Głównym parametrem pozwalającym ocenić skłonność węgla do samozapalności jest wskaźnik samozapalności. Podczas jego oznaczania określa się grupę samozapłonu, która pozwala ocenić skłonność węgla do samozapalenia i zaklasyfikować węgiel do węgli od bardzo małej do bardzo dużej skłonności do samozapalenia;

3. Skłonność polskich węgli energetycznych do samozapłonu jest zróżnicowana i zmienia się w zależności od typu węgla. Typy węgla 34.1 i 34.2 są najmniej skłonne do samozapalenia natomiast typy węgla 31.1, 31.2 i 32.1 wykazują bardzo dużą skłonność.

4. Na podstawie wyników badań można stwierdzić, że istnieje zależność między wskaźnikiem refleksyjności witrynitu, który jest najdokładniejszym i bezwzględnym miernikiem stopnia uwęglenia substancji organicznej węgla i skłonnością węgla do samozapłonu. W miarę wzrostu wartości wskaźnika refleksyjności witrynitu rośnie energia aktywacji i równocześnie maleje skłonność węgla do samozapalenia się. Na podstawie tej zależności podzielono węgle na węgle o małej (Ro > 0,80 %), średniej (Ro od 0,60 do 0,80 %) i dużej (Ro < 0,60 %) skłonności do samozapalenia;

5. Węgle o dużej i bardzo dużej skłonności do samozapalenia (IV i V grupa samozapalności) wymagają zastosowania specjalnych metod, zarówno podczas sypania węgla na zwały jak i kontroli magazynowanego węgla. Wymagania normy PN-G-07010: 1994, dotyczącej metod składowania węgla kamiennego, są niewystarczające. Świadczą o tym liczne przypadki wystąpienia samozapłonów i pożarów na przemysłowych składowiskach węgla.

6. Węgle IV i V grupy samozapalności muszą być sypane na zwały tzw. metodą „deep compaction” z głębokim zagęszczaniem.

L I T E R AT U R A

[1] Ustawa z dnia 10 kwietnia 1997 roku „Prawo energetyczne”, Dz. U. 1997, Nr 54, poz. 348;

[2] Rozporządzenie Ministra Gospodarki, Pracy i Polityki Społecznej z dnia 12 lutego 2003 w sprawie zapasów paliw w przedsiębiorstwach energetycznych, Dz. U. 2003 Nr 39 poz. 337 i 338;

[3] Rozporządzeniem Ministra Gospodarki z dnia 19 maja 2010, Dz. U. 2010, Nr 108, poz. 701;

[4] PN-G-07010:1994 Węgiel kamienny i brykiety z węgla kamiennego. Składowanie;

[5] PN-G-04558:1993 Węgiel kamienny. Oznaczanie wskaźnika samozapalności;

[6] Karolczuk H., Racjonalna gospodarka węglem energetycznym, Wydawnictwo Naukowo-Techniczne, Warszawa 1978;

[7] Mielecki T., Wiadomości o badaniu i właściwościach węgla, Wydawnictwo Śląsk, 1971;

[8] PN-G-97002:2018-11 Węgiel kamienny. Klasyfikacja. Typy;

[9] PN-G-04560:1998 Paliwa stałe. Oznaczanie zawartości wilgoci, części lotnych oraz popiołu analizatorem automatycznym;

[10] PN-G-04584:2001 Paliwa stałe. Oznaczanie zawartości siarki całkowitej i popiołowej automatycznymi analizatorami;

[11] PN-G-04571:1998 Paliwa stałe. Oznaczanie zawartości węgla, wodoru i azotu automatycznymi analizatorami. Metoda makro;

[12] PN–ISO 7404-5:2002 Metody analizy petrograficznej węgla kamiennego (bitumicznego) i antracytu. Część 5: metoda mikroskopowa oznaczania refleksyjności witrynitu;

[14] PN-G-04558: 1993 Węgiel kamienny. Oznaczanie wskaźnika samozapalności. n